最新ニュース

- 2025年における日本の機械加工業界への影響

- アロジンコーティング:欠かせない表面処理技術

- アームス ブロンズ

- 紫外線 塗料

- 重金属トップ10のランキング:特性、影響、利用法

- ステンレス鋼の切削における加工硬化を防ぐ方法

- へら 絞り 加工 と は

- チタン鋳造とは: プロセス、用途、温度、価格

- プロトタイプ射出成形: 究極のガイド

- LEDライト部品 ダイカストサービス

- カスタムメカニカルキーボードはなぜ人気なのか?

- CNC加工サービスによるCCTV機器アクセサリー不足の解消

- カスタムバイクのパーツを近くで入手する方法

- CNC加工が精密部品業界を変える

- 複雑な部品の精密加工時の注意点

- CNC機械加工会社とは?

- 2022年 中国におけるCNC工作機械の開発動向

- アルミニウム高速加工ガイドの決定版

- CNC加工用工具と送り装置の選び方

- CNC機械加工部品の材料選択時の考慮点

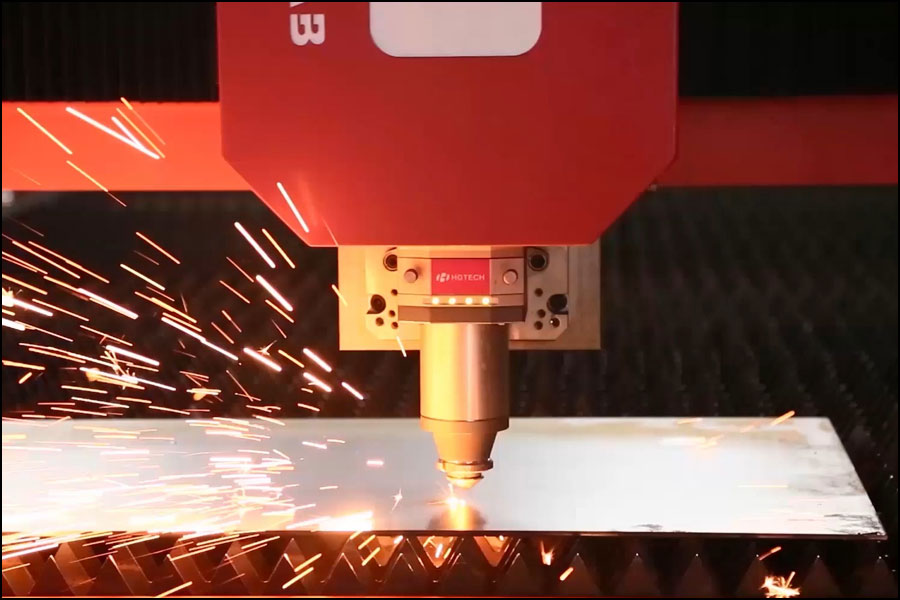

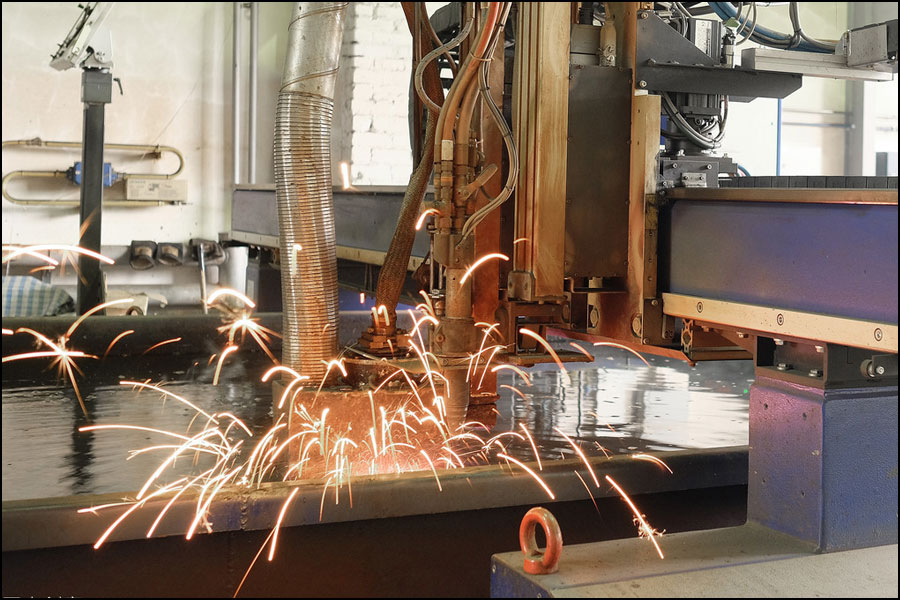

ステンレス レーザー加工

ステンレス鋼はレーザー溶断で加工されています。 CO2および固体レーザーはこの種のアプリケーションに適しており、CO2レーザーは厚い材料の切断に適しています。 CO2レーザーは、ステンレス鋼と建設用鋼を18 m / minの切断速度で、材料強度1 mmで切断します。

マイクロ材料加工では、固体レーザー(ファイバーレーザー、パルスNd:YAG)が一般的にステンレス鋼のレーザー切断に適用され、鋼の厚さに応じて20ミクロンまでの切断幅を提供します。

これらのレーザーカットには、通常、ドロスフリーの品質と最小限の熱影響ゾーンが付属しています。

これで、ステンレスニウムレーザー切断をオンラインで注文できるようになりました。 9日以内のリードタイムと保証された品質。

ほぼすべての業界で部品の製造に使用されていますが、レーザー切断には欠点があります。つまり、専門知識の必要性、金属の厚さの制限、コスト、危険なヒュームはすべて、レーザー切断に移る前に考慮すべきことです。

- 専門知識の必要性:すでに述べたように、レーザーカッターの可能性を最大限に活用するには、専門オペレーターが不可欠です。適切な設定により、切削品質がこの技術に期待されている標準に達していることが保証されます。

- 金属の厚さの制限:他の熱切断方法とレーザー切断を比較すると、非常に厚いプレートの切断には適していません。最大の適切な厚さは、利用可能な機械と手元のノウハウに依存します。平均して、金属加工会社は金属を15または20 mmまでレーザー切断する傾向があります。

- 先行費用:レーザー切断機の価格は£1,000,000以上に達することがあります。レーザーは、ウォータージェットまたはプラズマカッターに比べて2倍のコストがかかります。ランニングコストと効率は長期的にはそれを補いますが、初期投資はまだかなり大きいです。

- 危険な煙:レーザー切断の利点の1つは、さまざまな材料の切断に適していることです。同時に、熱切断法は材料を溶融させ、その結果、放出ガスと危険な煙が発生します。これは、プラスチックを切断するときに特に当てはまります。したがって、優れた、しかし多くの場合コストがかかる換気システムは、安全な作業環境の要件です。

エンジニアがレーザー切断サービスを好む理由は、それが提供する利点の長いリストにあります。レーザー切断の利点は、柔軟性、精度、再現性、速度、費用対効果、優れた品質、非接触切断、汎用性、自動化の可能性です。

柔軟性

レーザー切断では、切断ごとに工具を交換する必要はありません。同じセットアップは、同じ材料の厚さ内で多くの異なる形状を切断するのに適しています。また、複雑なカットでも問題は発生しません。

精度

精度は、他の熱切断方法と比較した場合のレーザー切断の主要な利点の1つです。

+/- 0.1 mmの精度は、後処理なしで高精度を達成する機会を与えます。ほとんどの場合、このような高い基準は、追加の許容誤差が必要ないことを意味します。

再現性

+/- 0.05 mmは、互いにほぼ同じ部品を保証します。

レーザー切断は、従来の機械的切断方法よりもはるかに高速です。特に、より複雑なカットの場合。

プラズマ切断やフレーム切断などの他の熱切断方法と比較すると、レーザーはそれらを約10 mmの特定の厚さまで速度で打ちます。正確な利点のポイントは、レーザーカッターのパワーです。

オートメーション

現代のレーザー切断機械は高度に自動化されているので、仕事に必要な人員はほとんどありません。経験豊富な機械オペレーターは、最終品質で依然として大きな役割を果たしますが、切断の速度と手作業の必要性がほとんどないため、他の切断方法と比較してコストが低くなります。

多くの機械には、供給システムやフォローアップコンベアが付属しています。もちろん、そのようなセットアップは、より高価なレーザー切断機に役立ちます。

品質

正しい設定を使用すると、レーザーカッターは小さなバリしか残しません。多くの場合、それを削除する必要さえありません。もちろん、それは素材、その厚さ、その他の要素に依存します。

別の特典は、小さな熱影響ゾーンです。 HAZに沿った微細構造が変化するにつれて、HAZ領域が小さいほど、予測可能で信頼性の高い部品が得られます。

非接触切断

レーザー切断の場合、ビームのみが材料に接触します。したがって、工具を摩耗させるような機械的摩擦はありません。

汎用性

これは、おそらくレーザー切断の素晴らしさの最も重要な側面の1つです。汎用性は2つの方法で現れます。

レーザー切断は多くの異なる材料に適しています。その中には、さまざまな金属、アクリル、MDF、木材、紙などがあります。1台のマシンを構成して、さまざまなジョブを実行できます。もちろん、これらの材料の一部を切断する機能は、マシンの能力に依存します。

多くのレーザーカッターは、切断専用ではありません。レーザーマーキングは、これらの機械を利用するもう1つの方法です。そして、マーキングは日常の製品を生産するときに多くの用途があります。

最後に、このテクノロジーはさまざまなプロファイルに適しています。チューブレーザー切断は、ボックスセクションからオープンチャネルまで、あらゆるプロセスを実行できます。

レーザー切断は、家具、照明、部品製造、軽量木工、航空部品などのさまざまな産業用アプリケーションのアルミニウム管とビームを処理するときに適用されます。 アルミニウムパイプには、標準プロファイルチューブ(丸形、正方形、長方形)から、オープンエンドビーム、フラットバー、UおよびLプロファイルなどの特殊なプロファイルまで、あらゆる形状とサイズがあります。 反射材であるため、アルミニウムは特殊な光ファイバーレーザーでしか切断できません。 その特性は、CO2を動力源とする機械に重大な損傷を引き起こす可能性があります。

ファイバーレーザービームはシードレーザーによって作成され、特殊なガラスファイバーで増幅されます。 電源の波長により、切断がより速く、より強くなります。つまり、この手法は、アルミニウムやアルミニウム合金、銅、真鍮などの非常に薄い、または反射率の高い材料の処理に特に適しています。

全体として、これらのシステムは、CO2ベースのテクノロジーよりも優れたパフォーマンスと利点を提供します。

- 同じパワーで切断効率が向上。

- 生産速度と安定性の向上。

- エネルギー消費の削減。

- 機械メンテナンスの削減。

アルミニウムおよびその他の材料のファイバーレーザー切断アプリケーションによって保証される精度のレベルにより、非常に詳細で正確な完成ユニットの製造が保証されます。

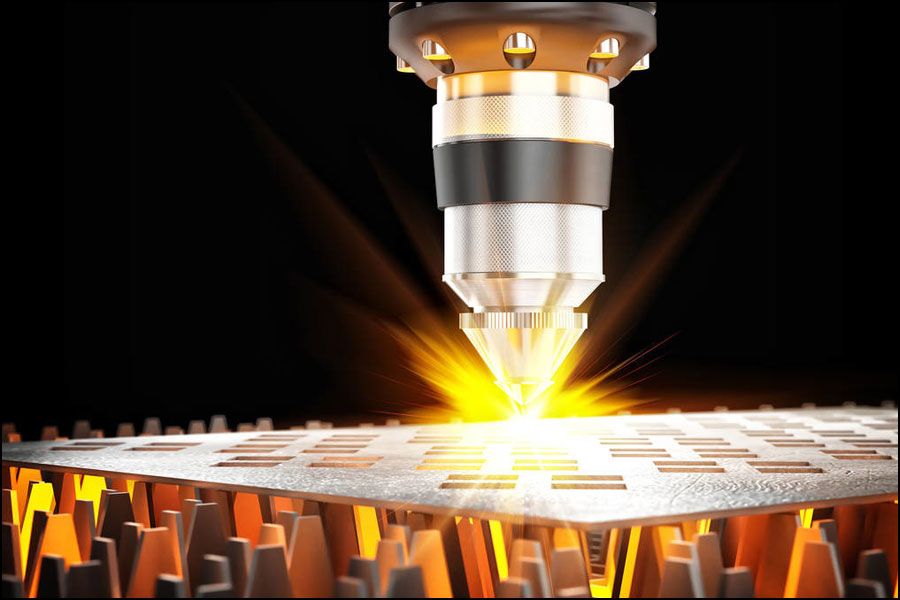

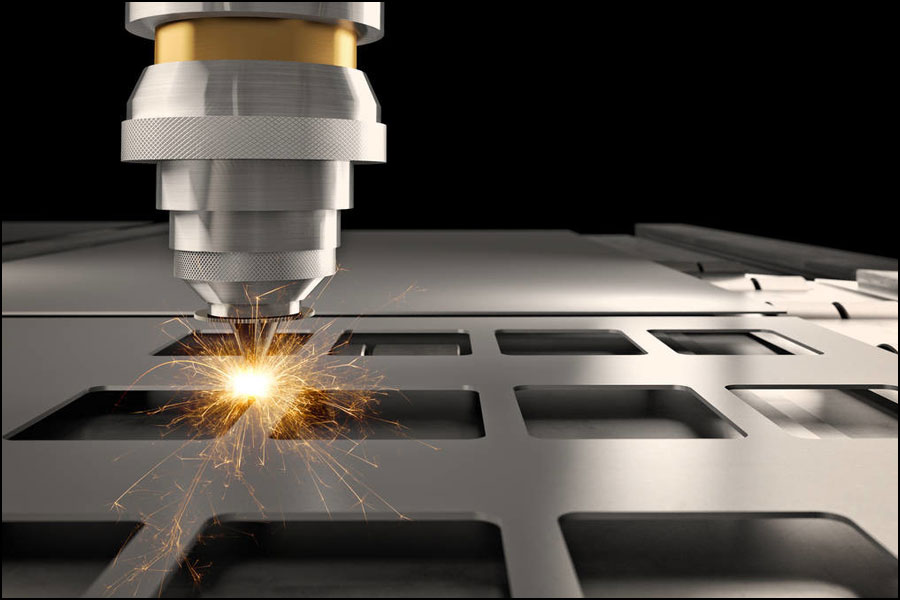

レーザー加工 種類

ステンレス レーザー加工 品

ステンレス鋼の2Dレーザー切断

高速動作、優れた品質の刃先、熱影響の少ないゾーンにより、ステンレス鋼の2Dレーザー切断が幅広い用途で興味深いものになっています。 例として、ハイファイハウジング、ナイフ、メス、または骨のこぎりの切断が挙げられます。 メスには、型抜きが難しい特殊ステンレスを使用しています。 ここで、レーザー切断は魅力的な代替手段です。 迅速な改造時間により、多くの異なる形状を短時間で実現できます。

このアプリケーションには、DCシリーズ、HighLight FLシリーズ、StarFiber(薄い材料用)をお勧めします。

認定と品質

|

|