最新ニュース

- 2025年における日本の機械加工業界への影響

- アロジンコーティング:欠かせない表面処理技術

- アームス ブロンズ

- 紫外線 塗料

- 重金属トップ10のランキング:特性、影響、利用法

- ステンレス鋼の切削における加工硬化を防ぐ方法

- へら 絞り 加工 と は

- チタン鋳造とは: プロセス、用途、温度、価格

- プロトタイプ射出成形: 究極のガイド

- LEDライト部品 ダイカストサービス

- カスタムメカニカルキーボードはなぜ人気なのか?

- CNC加工サービスによるCCTV機器アクセサリー不足の解消

- カスタムバイクのパーツを近くで入手する方法

- CNC加工が精密部品業界を変える

- 複雑な部品の精密加工時の注意点

- CNC機械加工会社とは?

- 2022年 中国におけるCNC工作機械の開発動向

- アルミニウム高速加工ガイドの決定版

- CNC加工用工具と送り装置の選び方

- CNC機械加工部品の材料選択時の考慮点

チタン加工 会社

チタン加工

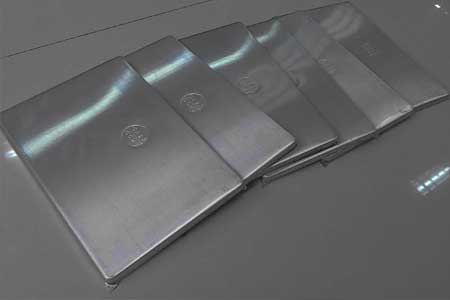

チタンCNC機械加工

チタンのプロジェクトを仕様どおりに、時間どおりに、予算内で提供することは、機械加工業界で最も困難な課題の1つです。 PTJチタン加工 会社の専門家は、何十年にもわたる経験を通じて、最高品質のチタンCNC機械加工のユーザーに完全な信頼を与えるために必要な生産性の秘密を学びました。 PTJチタン加工 会社は、チタン精密ねじ機械部品をカスタマイズして、ニーズに合わせて製造できます。

高品質のチタン加工

工具の品質と精度はチタンの加工に不可欠であるため、PTJチタン加工 会社は独自の社内工具設備を維持しています。 EDMテクノロジーは、ワークピースまたは切削工具を劣化させることなくチタンを切削できる高品質の工具を作成するために使用されます。

チタン加工部品の究極の成功の秘密は、チタン加工プロセスを監督するPTJチタン加工 会社職人の鋭い目と経験豊富な手です。彼らは、正確なチタンCNC機械加工のために、切削速度、送り速度、切削液、および工具条件が完全に維持されるようにするために、数十年の経験を積んでいます。

チタン加工特性

チタンの加工には、他の材料に比べていくつかの利点があります。チタン加工部品は、その高い強度と重量で知られています。また、延性があり、塩分や水に対して耐腐食性があり、融点が高いため、多くの産業やアプリケーションに最適です。

PTJチタン加工 会社は、精密チタン合金部品の高度な製造を提供しています(チタン旋盤加工/ チタンフライス加工/チタン切削加工/曲線加工を含む)。大量生産の機械加工チタンネジ/チタン合金ボルトの製造は全国的に提供されています。 オンラインで見積もりを依頼してください!

チタンは新しいタイプの金属です。チタンの性能は、炭素、窒素、水素、酸素などの不純物の含有量に関係します。最も純粋なヨウ化チタンは、不純物含有量が0.1%以下ですが、強度が低く、可塑性が高いです。 99.5%の工業用純チタンの性能は、密度ρ= 4.5g /立方センチメートル、融点は1725℃、熱伝導率λ= 15.24W /(mK)、引張強度σb= 539MPa、伸びδ= 25%、断面です。 収縮率ψ= 25%、弾性率E = 1.078×105MPa、硬度HB195。

チタンは、その低質量、高強度、および優れた耐食性により、多くのエンジニアリング上の課題を解決します。チタンは鋼よりも30%強力ですが、ほぼ50%軽量です。チタンはアルミニウムより60%重いですが、2倍の強度があります。

航空宇宙産業は、チタン製品の単一の最大の市場です。チタンの用途は、最大1100°Fの温度にさらされるジェットエンジンと機体のコンポーネントやその他の重要な構造部品で最も重要です。チタンは、アルミニウム、マンガン、鉄、モリブデン、その他の金属と合金化され、強度を高め、高温に耐え、得られる合金を軽くします。チタンの高い耐食性も貴重な特徴です。チタンは大気に曝されると、多くの腐食性物質に抵抗する堅くて粘り強い酸化膜を形成します。

1950年代、主にチタン金属産業は、機体の構造部品と外板、航空機の油圧システム、航空エンジンの部品、ロケット、ミサイル、宇宙船の製造に使用された新興の航空宇宙産業に対応して設立されました。 。軍はまた、誘導ミサイルと大砲にチタンを使用しています。 1970年代に近づくにつれ、チタンのコストが下がり、造船などのその他の実用的な用途で主に利用できるようになりました。主に潜水艦、船のプロペラ、シャフト、索具、およびその他の腐食性の高い部品です。チタンはニッケルを含まないため、その軽量性、強度、低刺激性により、医療用途での使用が増加しています。チタンの関節置換が一般的です。チタン製品は、石油化学用途からスポーツ用品まで、他の産業でも利用されています。

自動車用途では、エンジンバルブ、コネクティングロッド、ホイールリムスクリュー、排気システム、サスペンションスプリングにチタンが使用されています。チタンエンジンコンポーネントは、燃費を改善し、騒音と振動の問題を解決しながら、馬力とトルクを向上させます。チタンを排気システムで使用すると、材料の重量が従来のシステムと比較して約50%削減され、製品寿命が大幅に延びます。チタン製サスペンションスプリングにより、OEMは同じ機能をより少ないスペースで実行する従来のスプリングよりも最大70%質量を削減でき、ペイロードとエンジンまたは客室のスペースを拡大できます。かつては高価であるという評判がありましたが、生産技術の進歩と工業市場での消費の増加により、大幅なコスト削減が可能になりました。

チタンとその合金は、その独特の特性を利用する航空宇宙および生物医学アプリケーションでますます広く使用されるようになっています。しかし、チタンの機械加工は、他の金属の機械加工に慣れている精密技術者が困難と感じる独特の課題も示します。ここでは、チタンの加工が非常に難しい理由と、チタンの加工時に最良の結果を得るために使用できるさまざまな手法について説明します。

チタンが非常に人気がある理由

アルミニウムおよびアルミニウム合金は、以前は航空宇宙産業の好ましい材料でしたが、新しい航空機の設計では、チタンおよびチタン合金をますます使用しています。これらの材料は生物医学産業でも使用されています。それらの人気の理由には、軽量、高強度、優れた疲労性能、および攻撃的な環境に対する高い耐性があり、錆や変質がないままです。チタン部品は他の金属や素材よりも長持ちし、優れた性能と結果を提供します。

なぜチタンは機械に難しいのか

チタンをそのような有益で高性能な金属にするまさにその特性は、機械加工を困難にすることができる特性でもあります。アルミニウムやアルミニウム合金を使用する場合と同様に、最終部品を製造するには、材料の最大90%をフライス削りして裏返す必要がある場合があります。

チタン合金はヤング率が低いため、機械加工中にスプリングバックやチャタリングが発生します。これにより、完成品の表面品質が低下する可能性があります。

チタンは加工硬化傾向が高く、合金の粘着性があるため、旋削や穴あけ中に長い連続した切りくずが形成され、工具が巻き込まれて機能が妨げられる可能性があります。これにより、チタン加工を自動化する可能性がほとんどなくなります。

これらの後退にもかかわらず、チタンの加工を容易にする技術があります。

CNC加工メーカーPTJのマネージャーであるDavid Pan氏は、これらのショップの多くは実際にチタンの加工能力を持っていると言います。チタンを効果的に加工するための多くの貴重な技術は採用するのが難しくありませんが、この金属を生産的にフライス加工するために利用できるすべての技術を使用しているショップはほとんどありません。チタン合金を含むさまざまな航空宇宙用合金のフライス性能を改善する方法について、彼はメーカーに相談しています。彼は、チタンは難しい必要はない、と言っています。それは、1つの要素がプロセス全体の効率を妨げる可能性があるため、機械加工プロセス全体を考慮する必要があるということだけです。

安定性が鍵であると彼は言います。ツールがワークピースに触れると、円が閉じます。ツール、ツールホルダー、スピンドル、コラム、ウェイ、テーブル、治具、ワークピースはすべてその円の一部であり、必要な安定性の一部です。その他の重要な考慮事項には、冷却剤の圧力と体積、冷却剤の供給方法、およびこの記事の焦点である方法論とアプリケーションが含まれます。チタンを生産的に加工する可能性のあるプロセスの可能性をさらに実現するために、パン氏は以下のすべてのヒントを含むアドバイスを共有することがよくあります。

1.ラジアルエンゲージメントを低く保つ

チタンの重要な課題の1つは放熱です。この金属では、機械加工中に発生する熱のほとんどがチップで放出されません。他の金属の機械加工と比較して、チタンの機械加工プロセスでは、熱の大部分が代わりにツールに入ります。この効果のため、ラジアルエンゲージメントの選択により、この金属の表面速度の選択が決まります。

これを示しています。完全なスロッティング(180度の噛み合い)は、比較的低い表面速度を要求します。しかし、半径方向のかみ合いを減らすと、刃先が熱を発生する時間が短縮され、次の回転で材料に入る前に刃先が冷えるまでの時間が長くなります。したがって、半径方向のかみ合いが減少すると、カットポイントの温度を維持しながら表面速度を上げることができます。仕上げ加工では、鋭い研ぎ澄みの刃先との非常に小さな接触弧と高速の表面速度、および1歯あたりの最小送りで構成されるフライス加工により、並外れた結果を実現できます。

2.フルートの数量を増やす

一般的に使用されるエンドミルには、4つまたは6つのフルートがあります。チタンでは、これは少なすぎるかもしれません。フルートのより効果的な数は10以上になる可能性があります。

フルートの数を増やすと、1歯あたりの送りが少なくて済むようになります。 10フルート工具のフルートの間隔が狭すぎるため、多くのアプリケーションでチップクリアランスを確保できません。しかしながら、チタンの生産的なフライス加工は、すでに低い半径方向の深さを支持しています。これにより生じる小さなチップにより、生産性を向上させるために高刃数のエンドミルを使用する自由が開かれます。

3.厚くて薄いチップを作る

「登りフライス加工」は、このアイデアのなじみのある用語です。つまり、工具が送りているのと同じ方向にエッジが材料を通過するように、フライスを送り込まないでください。 「従来のフライス加工」として知られているこの加工方法では、切りくずが薄くなり、厚くなります。ツールが材料に影響を与えると、材料が母材から剪断を始める前に、摩擦力によって熱が発生します。薄いチップは、この発生した熱を吸収して排出することができず、代わりに切削工具に入ります。そして、切りくずが厚い出口点では、切削圧力が高くなり、切りくずの付着が危険になります。

登りフライス加工、または厚いチップから薄いチップの形成は、刃先が余分な材料に入り、仕上げ面から出るところから始まります。側面フライス加工では、工具が材料を「乗り越え」ようとし、入口で厚いチップを作成して熱吸収を最大にし、出口で薄いチップを作成してチップの接着を防ぎます。

等高線フライス加工では、工具がこのように余分な材料に侵入し、仕上げ面から出続けることを保証するために、工具経路を綿密に検査する必要があります。複雑なパスでこれを達成することは、単にマテリアルを右に保つことほど簡単ではありません。

4.アークイン

チタンやその他の金属では、力が変化すると、工具の寿命が短くなります。これらの最悪の事態は、多くの場合、工具が材料に入ったときに発生します。素材に直接送り込むと(ほとんどすべての標準的なツールパスと同じように)、ハンマーで刃先を叩くのと同じような効果が得られます。

代わりにそっと滑ってください。これを行うには、直線で入力するのではなく、ツールを材料に弧を描くツールパスを作成します。厚いから薄いフライス加工では、ツールパスエントリの弧は、ツールの回転と同じ方向(時計回りまたは反時計回り)に従う必要があります。弧状の進入経路により、切削力が徐々に増加し、ひったくりや工具の不安定性を防ぎます。ツールが完全に切削に入るまで、発熱と切りくずの生成も徐々に増加します。

5.面取りで終了

力のジャーリングの変化は、ツールの出口でも発生する可能性があります。厚さから薄さまでの切削と同じくらい便利ですが、この方法の問題は、工具がパスの終わりに到達して金属を除去し始めると、厚さから薄さの形成が突然停止することです。急激な変化は同様に急激な力の変化を引き起こし、ツールに衝撃を与え、おそらく部品の表面を傷つけます。急激な変化を防ぐには、パスの終わりに45度の面取りを最初にフライス加工して、工具の半径方向の切込みが徐々に減少するように注意してください。

6.二次救済に頼る

鋭い刃先はチタンの切削抵抗を最小限に抑えますが、刃先は切削圧力に耐えるのに十分な強度も必要です。刃先の最初の正の領域が力に抵抗し、その後2番目の領域が落ちてクリアランスを増加させる二次レリーフツールの設計により、これらの両方の目的が達成されます。二次レリーフは工具で一般的ですが、特にチタンでは、異なる二次レリーフ設計の工具を試してみると、切削性能や工具寿命に驚くべき変化が見られる場合があります。

7.軸方向の深さを変更する

切り込みの深さでは、酸化と化学反応が工具に影響を与える可能性があります。工具を同じ深さで繰り返し使用すると、この1箇所で早期の損傷が発生する可能性があります。連続的な軸方向の切削を行う場合、工具のこの損傷した領域は、加工硬化を引き起こす可能性があるだけでなく、航空宇宙コンポーネントに許容できない部品の線を引き起こす可能性があります。つまり、表面への影響により、早期の工具交換が必要になる場合があります。これを防ぐには、パスごとに軸方向の切り込みの深さを変更してツールを保護し、問題のある領域をフルートに沿ったさまざまなポイントに分散させます。旋削加工では、最初のパスをテーパー旋削し、次のパスを平行旋削することで同様の結果を得ることができ、切込みノッチングを防止できます。

8.スレンダー機能の周りの軸方向の深さを制限する

8:1の比率は、チタンの薄い壁やサポートされていないフィーチャをフライス加工するときに覚えておくと便利です。ポケット壁のたわみを回避するには、エンドミルの1回のパスで壁全体の深さまでミリングするのではなく、これらの壁を軸方向の連続ステージでミリングします。具体的には、各ステップダウンでの軸方向の切込みは、これらのフライス加工パスの実行後に残る壁の厚さの8倍を超えてはなりません。たとえば、壁の厚さが0.1インチの場合、隣接するフライスパスの軸方向の切込みは0.8インチ以下にする必要があります。

深さの制限にもかかわらず、生産的なフライス加工が引き続き可能になるように、このルールを適用することが可能です。これを行うには、薄い壁を機械加工して荒い素材のエンベロープが壁の周囲に残るようにし、フィーチャーを最終フィーチャーの3倍または4倍厚くします。たとえば、壁の厚さが0.3インチに保たれている場合、8:1のルールでは軸方向の深さが2.4インチになります。これらのパスに続いて、軸方向の深さを軽くして、厚い壁を最終的な寸法まで加工します。

9.ポケットよりもはるかに小さいツールを選択する

ツールがチタンで熱を吸収する程度のため、ツールには冷却を可能にするためのクリアランスが必要です。小さなポケットをフライス加工する場合、工具の直径はポケットの直径(または同等の寸法)の70パーセント以下にする必要があります。これよりも小さいクリアランスでは、ツールをクーラントから本質的に絶縁し、そうでなければ少なくとも熱の一部を運び去る可能性があるチップを閉じ込めるリスクがあります。

70パーセントのルールは、サーフェスの上部を横切る工具フライスにも適用できます。この場合、フィーチャーの幅はツールの直径の70%にする必要があります。このツールは10%オフセットされており、厚いチップから薄いチップの作成を促進します。

10. 工具鋼からキューを取得する

金型業界で工具鋼を加工するために開発された工具概念である高送りミルは、近年、チタンの加工に採用されています。高送りミルでは、軸方向の軽い切込みが必要ですが、この軽い深さで実行すると、従来の設計のフライスよりも高い送り速度が可能になります。

その理由は、チップの薄化です。高送りミルの鍵となるのは、刃先に向かって大きな半径の曲線を持つインサートです。この半径は、エッジ上の大きな接触領域全体にチップ形成を広げます。結果として生じる薄肉化のため、0.040インチの軸方向の切込みは、約0.008インチの切りくず厚さを生成する可能性があります。チタンでは、この薄いチップにより、この金属で一般的に必要とされる歯ごとの低送りが克服されます。チップを薄くすることで、プログラムされた送り速度を他の方法よりも高くすることができます。

歴史的に、チタンは機械加工が難しい材料として認識されてきました。多くの業界でチタンの受け入れが高まっていること、および製造業者によって得られた経験により、チタンに関する幅広い知識が今では存在しています。適切な手順があれば、チタンは316ステンレス鋼の加工に使用される技術と同じくらい難しい技術を使用して製造できます。

チタン合金の加工には、鋼の加工に必要な力よりもわずかに高い切削力しか必要ありませんが、これらの合金には、同等の硬度の鋼よりも加工がやや難しい金属特性があります。

チタンが伝統的な方法では機械加工が難しいと分類されることがあるという事実は、金属の物理的、化学的、機械的特性によって説明できます。例えば:

- チタンは熱の伝導が悪い。切断動作で発生する熱は、すぐには放散されません。したがって、ほとんどの熱は刃先と工具面に集中します。

- チタンは、合金の傾向が強い、または工具の動作温度で切削工具の材料と化学的に反応します。これにより、かじり、溶接、汚れが発生し、切削工具が急速に破壊されます。

- チタンは弾性率が低いため、鋼よりも「弾力性」があります。これは、重切削を維持しないと、ワークピースが切削工具から離れる傾向があることを意味します。細長い部品は、工具の圧力下でたわむ傾向があり、これにより、びびり、工具の摩擦、したがって許容誤差の問題が発生する可能性があります。その結果、機械加工システム全体の剛性は非常に重要であり、鋭利で適切な形状の切削工具の使用も同様です。

- チタンの加工硬化特性は、チタン合金が「ビルトアップエッジ」の完全な欠如を示すようなものです。切削工具の前に静止した金属塊(BUE)がないため、高い剪断角が形成されます。これにより、薄いチップが切削工具の面の比較的小さな領域に接触し、単位面積あたりの負荷が高くなります。チップが切削領域を通過するときに発生する摩擦と相まって、これらの高い力により、切削工具の非常に局部的な部分の熱が大幅に増加します。このすべての熱(チタンの伝導が遅い)と圧力は、特にチタンが磨耗してツールの表面に溶着する傾向があるため、ツールの寿命が短くなる可能性があることを意味します。

チタンを切削する場合、切削速度が上がると、上記の理由により工具寿命が劇的に減少します。

したがって、チタン金属の基本的な機械加工特性を変更することはできませんが、次の規則が守られている場合、工具面と刃先で生成される温度を下げることにより、その影響を大幅に最小限に抑えることができます。

- 低い切削速度を使用します。ツールチップの温度は、他のどの変数よりも切削速度の影響を受けます。 (カーバイドツールを使用して毎分20から150サーフェスフィート[sfpm]に変更すると、約800°Fから1700°Fに温度が変化します)。

- 大量の切削液を使用してください。クーラントは熱を運び、切りくずを洗い流し、切削抵抗を減らします。

- 鋭い道具を使用し、摩耗の最初の兆候でそれらを交換してください。ただし、チタンを切削する場合、工具の摩耗は直線的ではないことに注意してください。初期の少量の摩耗が起こった後、工具の完全な故障はかなり迅速に発生します。

- 工具とワークが接触しているときは、絶対に送りを止めないでください。ツールが可動接点に留まることを許可すると、作業が硬化し、汚れ、かじり、焼き付き、およびツール全体の故障が促進されます。

- 高い送り速度を維持します。温度は速度と同じくらいに送り速度の影響を受けないので、優れた機械加工方法と一致する最高の送り速度を使用する必要があります。注:1回転あたり0.002インチから0.02インチに変更すると(10倍に増加)、温度が約300°F上昇するだけです。 (これを、切断速度のわずか7.5倍の増加による温度上昇と比較してください-900°F)。

PTJのチタン加工サービスを選択する理由

- MOQはありません。 ご注文のサイズに関係なく対応いたします。

- 業界の低価格。 当社のカスタマイズされたチタン処理技術により、他の製品に匹敵する競争力のある価格を提供できます。

- 高精度で厳しい公差。 私たちは航空宇宙および医療産業にサービスを提供し、厳しい公差で部品を製造することができます。 また、正確なツールホルダーとツールを使用して、最適な精度と精度を確保しています。

- 幅広いコーティングと仕上げ。 プロジェクトの要件に応じて、パーツに幅広いコーティングと仕上げを提供できます。

- 迅速な配達。 当社には60台の機械があり、エンジニアリング設計から競合他社よりも早く納品することができます。

チタン丸棒加工

自動バーマシニングとは、高速で信頼性が高く効率的な生産のために、原材料(バー)を同時に供給するスクリューマシンの自動サイクルを指します。右の写真は、CNC機械加工されたチタン合金自転車ブラケットを示しています

チタン板切削

チタンを切削加工する加工方法は、機械加工では、マシニングセンタ、汎用フライス加工、汎用旋盤加工で行っています。上記で記述した通り、チタンは加工がしづらい素材です。PTJのチタン切削加工は、被削物との接触が断続的で相性がいいとされているエンドミル加工や正面フライス加工で対応しています。ドリル加工、旋削加工などでも行っております。左の写真はチタン合金板をレーザー切断したものです

チタン加工機能

チタン加工グレード

チタン 自動 旋盘 加工 部品

チタン加工 部品

最高水準チタン加工 サービス

PTJチタン加工 会社はチタンを加工するにあたり、知識と人材、設備を取り揃えておりおます。

精密加工を行う5軸のマシニングセンターから放電加工機、旋盤加工機、プレス機等々。また、お客様の満足の行く品質の製品をご提供するにあたり、必要な工具や金型を自作し、高品質な加工技術を実現しています。

チタン素材は、純チタンから64チタン、ベータチタンを得意としております。それらの素材を加工して作った製品の一部をご覧くださいませ。

認定と品質

|

|

JIT配送およびロジスティクス管理

PTJ 加工 会社の供給ロジスティクスと品質管理の専門家がこのテクノロジーの基盤であり、タイムリーな納品と製品品質に対するすべての顧客の期待が満たされ、それを上回っています。 追加の保証は、何十年にもわたるCNC機械加工部品の実績ある納入に基づいているため、必要なときに使用できます。

.jpg)