最新ニュース

- 2025年における日本の機械加工業界への影響

- アロジンコーティング:欠かせない表面処理技術

- アームス ブロンズ

- 紫外線 塗料

- 重金属トップ10のランキング:特性、影響、利用法

- ステンレス鋼の切削における加工硬化を防ぐ方法

- へら 絞り 加工 と は

- チタン鋳造とは: プロセス、用途、温度、価格

- プロトタイプ射出成形: 究極のガイド

- LEDライト部品 ダイカストサービス

- カスタムメカニカルキーボードはなぜ人気なのか?

- CNC加工サービスによるCCTV機器アクセサリー不足の解消

- カスタムバイクのパーツを近くで入手する方法

- CNC加工が精密部品業界を変える

- 複雑な部品の精密加工時の注意点

- CNC機械加工会社とは?

- 2022年 中国におけるCNC工作機械の開発動向

- アルミニウム高速加工ガイドの決定版

- CNC加工用工具と送り装置の選び方

- CNC機械加工部品の材料選択時の考慮点

金属 プレス 加工・プレス成形・プレス金型

金属-プレス-加工・プレス成形・プレス金型

PTJは、独自のライフタイムツーリングから、250〜250,000の金属プレス部品を生産しています。私たちの社内工具製造ジョブショップは、非常に単純な形状から最も複雑な形状まで、高品質の金型で有名です。私たちは、22〜165トンのサイズの27のパンチプレスを稼働させています。また、タンブル機と振動機の両方で構成されるバリ取り部門も運営しています。

PTJの経験豊富なスタッフは、各タイプの素材の特徴を理解しており、お客様がプロジェクトに最も経済的な素材を見つけるのを支援できます。私たちは、完全なサービス機能を提供するのに十分な大きさのスタンピングジョブショップですが、個人的に日常的に作業するのに十分なほど小さいです。私たちの目標の1つは、24時間以内に見積もりの要求に対応することです。また、ご要望に応じて、PTJをご利用いただいているお客様のリストを喜んで提供いたします。

スタンピング、パンチング、シートメタル、フォーミング、バリ取りのほかに、熱処理、侵入検査、塗装、メッキなどの二次認証プロセスも提供します。 PTJは、高品質の部品の納期厳守を誇りに思っています。簡単に言えば、PTJを選択すると、完全に自信を持ってそれを実行できます。当社の金属プレスサービスの詳細については、今すぐお問い合わせください。

金属スタンピングの基礎

金属スタンピングは、平らな金属シートを特定の形状に変換するために使用される製造プロセスです。これは、いくつかの金属成形技術(ブランキング、パンチング、曲げ、ピアスなど)を含む複雑なプロセスです。

自動車、航空宇宙、医療、その他の市場の産業向けにコンポーネントを提供するための金属プレスサービスを提供している中国中の何千もの企業があります。グローバル市場が進化するにつれて、迅速に生産される大量の複雑な部品に対するニーズが高まっています。

金属スタンピングは、この大量生産のニーズに対応する高速で費用効果の高いソリューションです。プロジェクト用にプレス加工された金属部品を必要とする製造業者は、一般に3つの重要な資質を求めます。

- 高品質

- 低コスト

- 短納期

次のガイドは、金属スタンピング設計プロセスで一般的に採用されているベストプラクティスと公式を示し、コスト削減の考慮事項を部品に組み込むためのヒントが含まれています。

スタンピングの基本

スタンピング-プレスとも呼ばれます-は、平らなシートメタルをコイルまたはブランクのいずれかの形でスタンピングプレスに配置します。プレスでは、工具とダイの表面が金属を目的の形状に成形します。パンチング、ブランキング、ベンディング、コイニング、エンボス、およびフランジングはすべて、金属を成形するために使用されるスタンピング技術です。

材料を成形する前に、スタンピングの専門家はCAD / CAMエンジニアリング技術を介してツールを設計する必要があります。これらの設計は、各パンチとベンドが適切なクリアランス、したがって最適な部品品質を維持することを保証するために、可能な限り正確でなければなりません。 1つのツールの3Dモデルには数百の部品が含まれる可能性があるため、設計プロセスは非常に複雑で時間がかかることがよくあります。

工具の設計が確立すると、製造業者はさまざまな機械加工、研削、ワイヤー放電加工、およびその他の製造サービスを使用して製造を完了することができます。

金属プレスとは

製造業者は、1回のプレスでツールを繰り返し変更するか、複数のプレスを占有し、それぞれが完成した部品に必要な1つのアクションを実行する必要がある場合があります。 複数のプレスを使用する場合でも、実際に部品を完成させるために二次加工サービスが必要になることがよくありました。

金属スタンピングテクニックには、プログレッシブ、フォースライド、ディープドローの3つの主要なタイプがあります。

プログレッシブダイスタンピング:プログレッシブダイスタンピングは、それぞれが独自の機能を持つ多数のステーションを備えています。

プログレッシブダイスタンピング:まず、ストリップメタルがプログレッシブスタンピングプレスに供給されます。ストリップは、コイルからダイプレスに着実に繰り出され、そこで、ツールの各ステーションが、異なるカット、パンチ、またはベンドを実行します。連続する各ステーションのアクションは、前のステーションの作業に追加され、完成したパーツになります。

深絞りスタンピング

深絞りには、板金ブランクをパンチを介してダイに引き込み、形状に成形することが含まれます。この方法は、絞り部分の深さが直径を超える場合に「深絞り」と呼ばれます。このタイプの成形は、いくつかの一連の直径を必要とするコンポーネントを作成するのに理想的であり、通常、より多くの原材料を使い切る必要のある旋削プロセスに代わる費用対効果の高い方法です。深絞り加工で作られた一般的なアプリケーションと製品には、次のものがあります。

- 自動車部品

- 航空機部品

- 電子リレー

- 調理器具および調理器具

より複雑な部品の汎用性

設計変更の柔軟性が向上

その名前が示すように、PTJには4つのスライドがあります。つまり、スライドごとに1つずつ、最大4つの異なるツールを使用して、複数の曲げを同時に実現できます。材料がフォースライドに送り込まれると、ツールが装備された各シャフトによってすばやく連続して曲げられます。

短期スタンピング

短期間の金属スタンピングは、最小限の先行金型費用を必要とし、プロトタイプまたは小規模プロジェクトの理想的なソリューションになります。ブランクが作成された後、製造業者はカスタムツールコンポーネントとダイインサートの組み合わせを使用して、部品を曲げ、穴あけ、または穴あけします。カスタムフォーミング操作と実行サイズが小さいと、1個あたりの料金が高くなりますが、金型費がかからないため、多くのプロジェクト、特に高速ターンアラウンドが必要なプロジェクトでは、短期間のコスト効率が高くなります。

金属スタンピングの製造にはいくつかのステップがあります。最初のステップは、製品の作成に使用される実際のツールの設計と製造です。

この最初のツールがどのように作成されるかを見てみましょう。

ストックストリップのレイアウトと設計:デザイナーは、ストリップを設計し、寸法、公差、送り方向、スクラップの最小化などを決定するために使用されます。

- 工具鋼とダイセット加工:CNCは、最も複雑なダイであっても、より高いレベルの精度と再現性を保証します。 5軸CNCミルやワイヤーEDMマシンなどの機器は、非常に厳しい公差で硬化工具鋼を切断できます。

- 二次加工:金属部品に熱処理を施して強度を高め、耐久性を高めます。研削は、高い表面品質と寸法精度を必要とする部品を仕上げるために使用されます。

- ワイヤー放電加工:ワイヤー放電加工は、真鍮ワイヤーの帯電したストランドで金属材料を成形します。ワイヤー放電加工は、小さな角度や輪郭など、最も複雑な形状をカットできます。

金属スタンピングは、ブランキング、パンチング、ベンディング、ピアシングなど、多くの金属成形プロセスを含む複雑なプロセスです。ブランキング:このプロセスでは、製品の大まかな輪郭または形状をカットします。この段階はバリの最小化と回避に関するものであり、部品のコストを押し上げ、リードタイムを延長する可能性があります。このステップでは、穴の直径、ジオメトリ/テーパー、エッジと穴の間の間隔を決定し、最初のピアシングを挿入します。

ブランキング-金属スタンピングデザイン

曲げ:プレス加工された金属部品に曲げを設計するときは、十分な材料を考慮することが重要です。曲げを実行するのに十分な材料があるように、部品とそのブランクを設計してください。覚えておくべきいくつかの重要な要素:

- 曲げを穴に近づけすぎると、変形する可能性があります。

- ノッチとタブ、およびスロットは、材料の厚さの少なくとも1.5倍の幅で設計する必要があります。小さくすると、パンチに加わる力によって作成が困難になり、破損します。

- ブランクデザインの隅には、少なくとも材料の厚さの半分の半径が必要です。

- バリの発生と深刻さを最小限に抑えるために、可能な場合は鋭い角や複雑な切り欠きを避けてください。このような要因を回避できない場合は、刻印時に考慮できるように、設計のバリ方向に注意してください。

- コイニング:このアクションは、打ち抜かれた金属部品のエッジをたたいてバリを平らにするか、または壊すときです。 これにより、パーツジオメトリのコイニング領域に、より滑らかなエッジを作成できます。 これにより、成形品の局所的な領域に強度が追加され、バリ取りや研削などの二次プロセスを回避するために利用できます。

スタンピング材料の要件

- 1。厚さは正確、均一です。

- 2。表面は滑らかで、斑点、傷、傷、表面のひび割れなどはありません。

- 3。降伏強さは均一であり、明確な方向性はありません。

- 4.均一伸びが高い。

- 5.歩留まりが低い。

- 6.作業硬化が少ない。

実際の生産では、通常、絞り加工テストやバルジングパフォーマンステストなど、スタンピングプロセスと同様のプロセステストを使用します。これは、材料のパンチングパフォーマンスをテストして、完成品の品質と高い認定率を保証するために使用されます。 。

金型の精度と構造は、スタンピングの成形と精度に直接影響します。 金型の製造コストと寿命は、スタンピングのコストと品質に影響を与える重要な要素です。 金型ベース、型枠、ガイドの標準化、および単純な金型(小ロット生産用)、複合金型、マルチステーションプログレッシブ金型(大量生産用)の開発、およびスタンピング製造準備の作業負荷を軽減するための迅速な金型交換装置の開発 準備時間を短縮し、大量生産に適した高度なスタンピング技術は、少量生産および多品種生産に合理的に適用できます。

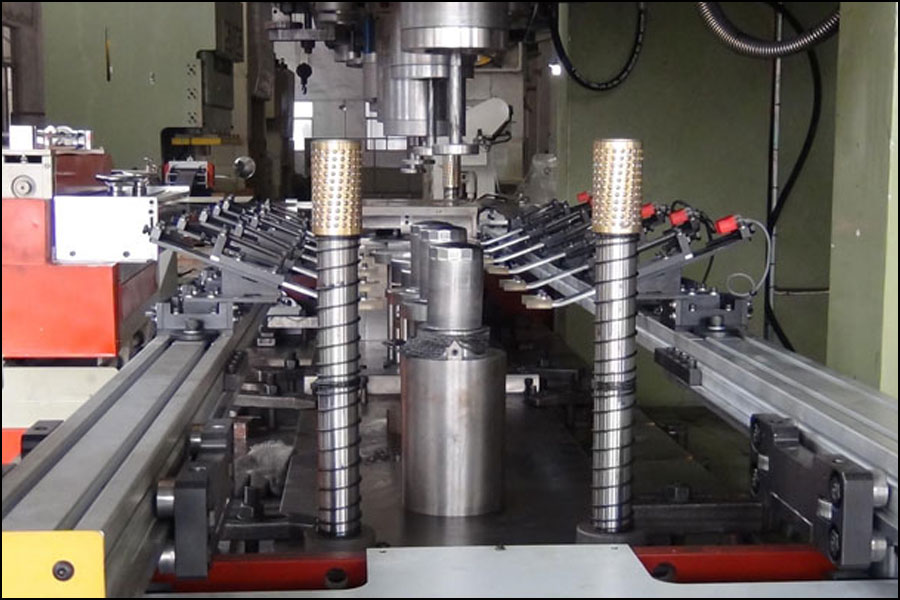

機械プレスが一般的に使用されます。 最新の高速マルチステーションメカニカルプレスを中心に、巻き戻し、レベリング、完成品の収集、運搬、その他の機械、金型ライブラリ、迅速な金型交換装置を備え、コンピュータプログラム制御を使用して、高生産性の自動機を形成できます。 スタンピング生産ライン。

PTJでは、高度な生産設備を利用して、高品質、高精度の金属スタンピングと金属加工を提供しています。 毎年100万ドル以上を投資して、最新のスタンピング装置、製造装置、および二次操作装置を利用できるようにしています。

このテクノロジーを使用してプロセスを可能な限り自動化および標準化することにより、お客様が最も正確で最高品質の金属スタンピングおよび板金加工を受け取ることを保証します。 当社の最先端の生産技術には以下が含まれます:

- クイックチェンジツール

- 金型変換

- 工具および金型製造装置

- プレス設備

- もっと

私たちは、賢く意欲的な人々を雇い、訓練して、スタンピングおよび製造装置を安全に操作し、クライアントのニーズが現場で確実に満たされるようにします。 見積もりをリクエストするか、PTJに連絡して、当社の高度な製造技術とスタンピング装置をプロジェクトに活用してください。

- 工具および金型製造装置:PTJの精密工具および金型製造装置には、ウォータージェット切断、垂直機械加工、およびドリルプレスが含まれます。私たちの設備は、最高品質の製造を提供します。

- スタンピング装置:精密金属スタンピングはPTJの専門分野です。私たちの最先端のスタンピング装置は、品質を犠牲にすることなく、迅速かつ簡単に精密部品を製造します。私たちは、10トンから440トンまでの範囲の容量を持つさまざまなスタンピングプレスを持っています。

- 製造装置:私たちは、自動化された製造装置と、お客様の精密金属部品を製造するためのさまざまな溶接およびスポット溶接装置を用意しています。当社の金属製造装置は、さまざまなプレスブレーキで構成されており、金属成形のすべてのニーズに対応します。

- 二次操作機器:当社の二次操作機器には、バリ取り、洗浄、部品矯正用の機械が含まれます。二次加工はPTJの高品質製造プロセスの一部であり、精密金属スタンピングをさらに強化します。

- スタンピングおよび製造装置の詳細については、PTJに今すぐお問い合わせください

私たちの施設で使用しているプレス装置と製造装置について詳しく知りたいですか? PTJに連絡するか、見積もりをリクエストして、私たちがあなたのために何ができるかを調べてください。

プレス加工 種類

プレス金型

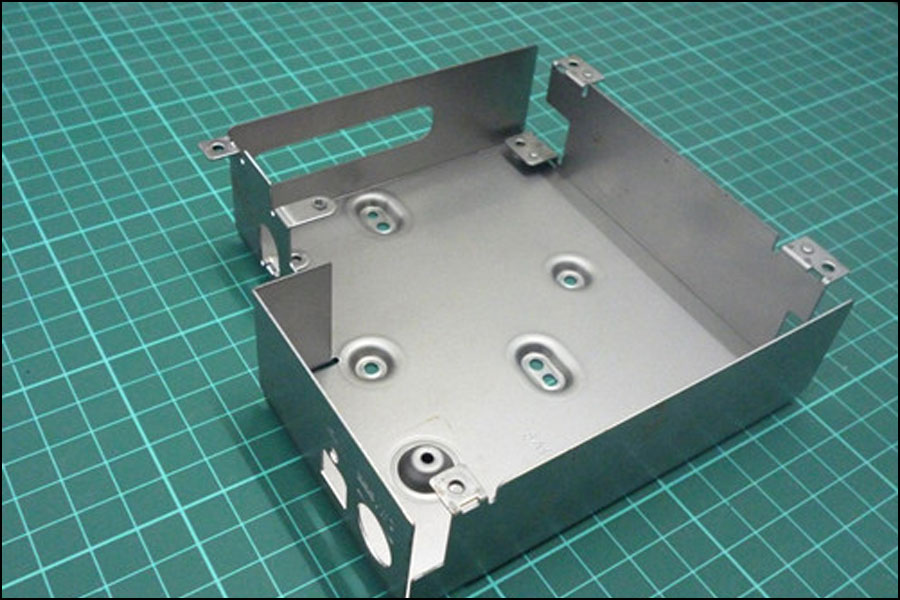

プレス成形・金属プレス加工部品

カスタム金属プレス加工サービス

PTJ金属 プレス 加工では、高品質のサービスと信頼できる高品質の部品を提供することをお約束します。

認定と品質

|

|

JIT配送およびロジスティクス管理

PTJ CNC 加工 会社の供給ロジスティクスと品質管理の専門家がこのテクノロジーの基盤であり、タイムリーな納品と製品品質に対するすべての顧客の期待が満たされ、それを上回っています。 追加の保証は、何十年にもわたるCNC機械加工部品の実績ある納入に基づいているため、必要なときに使用できます。