1800 年代半ばに製造方法として初めてダイカストが導入されたとき、ダイカストはほとんど専らプリンター用の活字の製造に使用されていました。ダイカストにより、メーカーは、サイズと品質の一貫性を維持しながら、タイピング マシンに必要な個々の文字と句読点プリンターをより迅速に製造できるようになりました。これらの強化された生産能力により、印刷エラーだけでなく、プリンターが印刷機器をセットアップするのにかかる時間が減少し、印刷業界にかつてない成長がもたらされました。

1890 年代初頭までに、製造業者はダイカストの使用を拡大し始め、他の産業で消費財を製造するために使用できる金型を製造し始めました。初期のダイカストによって使用された主な材料は鉛とスズでしたが、その後の数十年で銅やマグネシウム合金などの追加の合金が導入されました.これらの利用可能な合金は、ダイカストを使用して、必要に応じて、より高い耐熱性や耐腐食性など、さまざまな特性を持つアイテムを製造できることを意味しました。

ダイカスト プロトタイピングの戦略

ダイカストが多くの産業に拡大し、新しい合金が時間の経過とともに導入されたのと同じように、急成長中の印刷業界のタイプを作成するためにプロセスが最初に採用されて以来、追加のダイカスト技術と戦略が開発されてきました.現在、高圧ダイカスト技術が一般的に使用されていますが、ダイカスト試作プロセスでは他の鋳造方法がよく使用されます。

現在のダイカストの試作方法には、次のようなものがあります。

1 – シングルキャビティプロトタイプダイ

大規模なテストを実施する場合は、実際のダイカストを除く現在のすべてのダイカスト プロトタイピング戦略の中から、1 個取りのプロトタイプ ダイ プロセスが最適な選択肢となる可能性があります。おそらく、このプロセスの最大の利点は、露出した表面の仕上げを含め、最終製品の重要な特性を徹底的に評価できることです。

生産金型の約 75% で小規模または大規模な変更が必要になるため、単一キャビティ プロトタイプ金型プロセスのもう 1 つの利点は、部品の最初のラウンドが生産された後にプロトタイプの金型の設計に特定の変更を加えることができることです。下りで変わります。

元の金型のインサートは、多くの場合、最終生産段階でも使用できます。 1 個取りのプロトタイプ ダイ プロセスでは、他のダイカスト プロトタイプ ストラテジーと比較して、通常、最終的なダイと 2 次トリム ツールを作成するのにかかる時間が短くなります。

必要なコストと金型の作成に時間がかかるため、十分なリード タイムがない場合、または製品の設計に不確実性がある場合、1 個取りの試作金型プロセスは適していない可能性があります。

2 – 重力鋳造

重力鋳造プロセスは、少量の製品の単一キャビティ プロトタイプ ダイ戦略よりも安価であるため、ダイカスト プロトタイプを作成するための最も一般的な選択肢です。また、重力鋳造プロセスは、1 個取りのプロトタイピングほどリード タイムを必要としません。重力鋳造には、ほとんどのインベストメント鋳造および石膏成形鋳造戦略が含まれます。

重力鋳造はより手頃な価格かもしれませんが、使用するダイカスト プロトタイプ戦略を決定する際に考慮する必要があるいくつかの欠点があります。通常、重力鋳造は気孔率が低いため、たとえばダイカストよりも疲労強度が高くなります。ダイカストは正確な寸法の最終製品を製造できますが、重力鋳造を使用する場合、同じ正確な寸法を達成するには追加の機械加工が必要になります。重力鋳造はまた、ダイカストでのみ製造できる非常に薄い壁幅を達成することはできませんが、鋳造技術はより大きな幅の壁を生み出すことができます.

3 – ラピッド プロトタイピング

ダイカストのラピッド プロトタイピングは、多くの場合、ステレオリソグラフィー、レーザー焼結、溶融堆積モデリングなどのさまざまなプロセスに関連付けられています。プロトタイプの形状にもよりますが、これらの方法のいずれかを使用してダイカスト パーツのプロトタイプを作成すると、通常は 5 ~ 8 週間ほどで最初のパーツが得られます。ダイカスト部品のこれらのプロトタイピング戦略では、ステレオリソグラフィー モデルを使用して、重力送りダイカストの代わりに圧力ダイカストを使用して H-13 スチール ダイを作成します。

ラピッド プロトタイピングで使用される合金と物理的および熱的特性は生産工程と同じであるため、ラピッド プロトタイピングにより、複雑で高価なダイカストの製造に投資する前に、製品の徹底的かつ正確な分析を実行できます。死ぬ。同じ理由で、生産金型の製造中に最大数千ユニットを生産する場合は、通常、ラピッド プロトタイピングが最適な選択です。

ダイカスト ラピッド プロトタイピングは、しばしば「スチール プロセス」と呼ばれます。通常、この方法は、部品の細身や背の高いディテールを含む作業には適していません。また、キャストイン ウォーター ラインを必要とするプロジェクトには理想的な選択肢ではありません。

4 – 石膏型の試作

ゴム プラスチック金型鋳造 (RPM) とも呼ばれる石膏金型プロトタイピングは、アルミニウム、マグネシウム、亜鉛、および ZA 合金で機能する重力ベースの鋳造戦略です。立体造形モデルを使用して、最初のプロトタイプをわずか数週間で作成できます。この手法を使用すると、パーツのジオメトリに必要な変更をすばやく簡単に加えることができます。生産金型を構築するためのコストの約 10% にすぎないコストで、石膏型プロトタイピングは、ダイカスト プロトタイピングの他の戦略よりも経済的です。

RPM はさまざまなサイズのパーツを製造できますが、通常、RPM はパーツが 2 ~ 24 立方インチの範囲にある場合に最適です。石膏型プロトタイピングは、数個から最大数千個の実用的なダイカスト プロトタイプを作成できるため、ハード ツーリングのコストを正当化するのに十分な量の製品が必要でない場合、プロトタイプの作成に使用する適切な方法になります。

石膏型のプロトタイピングでは、鋳造可能な形状も複製できます。これは明らかな利点ですが、設計者がダイカスト コストを大幅に増加させたり、最終的にダイカストできない形状を作成したりする可能性のあるジオメトリを誤って使用する可能性があるため、問題が生じる可能性もあります。

5 – 同様のダイカストからの機械加工

類似のダイカストからの機械加工では、既存のダイカストから、作りたい試作品に似たサイズと形状の試作品を作成します。小さな部品の複数の試作品が必要な場合は、この戦略を使用して単一の大きなダイカストのより重い領域からそれらを機械加工することができます.多数のプロトタイプが必要で、それらを作成するために必要な自動機械加工プロセスと材料にアクセスできる場合は、同様のダイカストからの機械加工は、他の部品の中でも、小さなギアやねじ加工されたアイテムの作成に適しています。

ダイカストの試作に対するこのアプローチは便利に見えるかもしれませんが、重大な欠点があります。まず、手元にあるダイカストの大きさや形状によって、作りたい試作品の寸法や形状が制限されます。このダイカスト法では、生産用ダイカストに通常ある緻密で厚い皮も取り除かれます。

論文で、ADC12 アルミニウム合金ダイカストの疲労特性に関するダイカストスキンの重要性、Briggs & Stratton は、スキンが機械加工で除去されると、アルミニウム製のダイカストの降伏強度と疲労強度が減少したことを報告しました。それぞれ 10% 以上と 39% 以上です。さらに、米国国立エネルギー技術研究所が行った調査では、亜鉛ダイカストからスキンの全部または一部を取り除くと、鋳造物の降伏強度がほぼ 10% 低下することが明らかになりました。

6 – 鍛造またはシートからの機械加工

ダイカスト プロトタイピングの戦略のリストには、シートまたは抽出されたアルミニウムとマグネシウムからプロトタイプを作成する場合の鍛造またはシートからの機械加工が含まれます。ただし、ダイカストと比較すると、鍛造およびシート材料は延性が高く、圧縮降伏強度が低くなります。これらの材料はまた、シートの方向またはそれらを作るために使用される抽出された合金によって引き起こされる望ましくない方向性を有する可能性があります。

最適なダイカスト プロトタイピング プロセスの選択

どのダイカスト プロトタイピング プロセスが適切かを判断するには、製品鋳造に使用されるダイ カスト技術が、プロトタイプの作成に一般的に使用される方法とは本質的に異なることを理解する必要があります。これと、ダイカストで使用される合金と他の鋳造方法との間に存在する違いにより、プロトタイプはおそらく生産鋳造とは異なる特性を持つことになります.

たとえば、ダイカストで作られたコンポーネントには、通常約 0.5mm の厚さのスキンがあります。この表皮は、ダイカスト部品に相当量の引張強度と疲労寿命をもたらします。スキンはダイカスト鋳造の重要なコンポーネントですが、完成した機械加工された試作品は、作成するためにスキンの一部またはすべてを除去する必要があります。

ダイカスト プロセスには、急冷、急速凝固、液体金属への高圧などの特定の手順が含まれるため、ダイ カストは、別の方法で作成された試作品にはない機械的特性をコンポーネントに与えます。違いは通常無視できますが、ダイカスト製品のコアには多孔性が含まれている場合があり、代替技術を使用して作成された鋳造品よりも密度が低くなる可能性があります.選択したダイカスト プロトタイピング戦略によっては、ダイカスト鋳造に関連する多くの機械的特性を厳密に再現できる場合があります。

原則として、ダイカストで通常使用される合金は、重力鋳造のプロトタイプ プロセスまたは鍛造またはシートからの機械加工での使用には適していません。これは、それらの化学組成が、プロトタイプ作成技術で使用される合金の化学組成と異なるためです。ダイカストに使用される亜鉛合金グループには、4% のアルミニウムを含むザマック 3、5、および 7 が含まれます。このグループのザマック合金は、凝固速度に関して扱いが難しく、重力鋳造の強度と硬度はダイカスト鋳造よりもかなり低いため、このグループのザマック合金は重力鋳造の試作プロセスでは使用しないでください。

Zamak 3、5、および 7 の代わりに、ZA 合金を重力鋳造プロトタイピング技術で使用して、ダイカストによって生成される機械的特性をよりよく再現する必要があります。ザマック 3、5、7 を使用してプロトタイプの装飾要素を作成しても問題ありませんが、これらの部品の機械的特性がプロトタイプの機能と無関係である限りは問題ありません。

ダイカスト試作

最近まで、ダイカストのプロトタイプは、ダイカストに伴うコストが高く、プロトタイプの作成に必要な金型の開発に追加のリードタイムが必要であるため、ほとんどの場合、実用的ではないと広く考えられていました。しかし、ここ数年の間に、ダイカスト業界の技術革新により、ダイカスト プロトタイプ プロセスの使用がより手頃で効率的になりました。

注目すべき進歩の 1 つは、CNC 機械加工の導入です。この高速機械により、ダイカストに必要なツールをより迅速に製造することができます。メーカーによっては、この技術を使用する企業は、従来の製造方法では少なくとも 8 ~ 10 週間かかっていた 4 スライド金型をわずか 2 週間で製造できるようになりました。クライアントのタイムラインが短縮されている場合、状況が許せば、CNC 機械加工を使用して 2 週間以内にプロトタイプを作成できます。

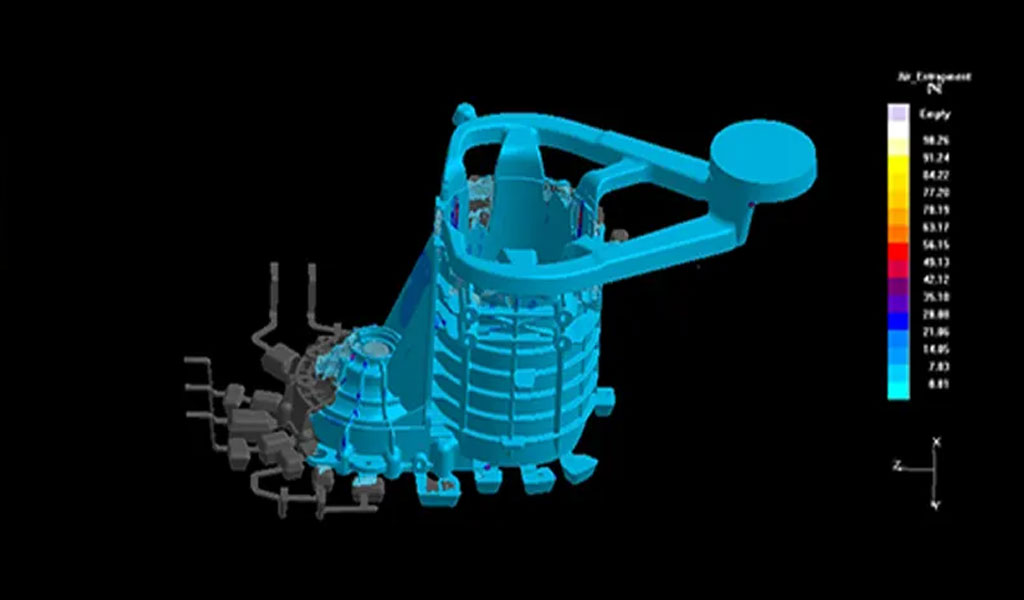

3D 設計およびシミュレーション ソフトウェアの使用は、プロトタイプのダイカスト ツーリングをより手頃な価格にすることで、ダイカスト業界にもプラスの効果をもたらしました。 3D CAD テクノロジーを使用することで、ダイカスト金型の設計に必要な時間を数日から数時間に短縮できます。追加のソフトウェアを使用すると、仮想的にコンセプトのプロトタイプを作成し、独自の設計の機能として失敗する運命にあるモデルが実際の生産に進むのを防ぐことができます。

中国最高のダイカスト会社 – Be-cu.com

CNC 機械加工、ダイカスト業界におけるその他の最近の技術的進歩、または利用可能なダイカスト プロトタイピング オプションについて詳しく知りたい場合は、Be-cu.com に連絡してください。運営事業は中国の東莞に本社を置いています。ダイカスト、CNC 機械加工、金属仕上げ、組み立てなど、あらゆるサービスを提供しています。同様に重要なこととして、当社には、次のプロジェクトがどれほど大きく、小さく、単純であるか複雑であるかに関係なく、それを処理する実証済みの経験と専門知識があります。

私たちの目標は、クライアントの延長として行動し、必要な方法でクライアントのプロジェクトをサポートすることです。私たちの優れた、個人的な顧客サービスは、質問や懸念があるときはいつでも私たちをすぐに利用できるようにします.私たちはあなたのプロジェクトがあなたの期待を満たすか、それを超えることを確実にするためにあなたと協力します.あなたが私たちと一緒に仕事をするとき、私たちはあなたと同じようにその成功に投資するので、あなたのプロジェクトをあなたと同じくらい真剣に受け止めます.

当社のミッション ステートメントの一部は、「費用対効果が高く、高品質の製品をお客様に提供する、信頼性が高く応答性の高いサプライヤーになるよう努める」ことです。私たちは使命を真剣に受け止め、可能な限りコストを抑え、製品の高品質を維持し、お客様のニーズにできるだけ迅速に対応することで、お客様のプロジェクトを確実に成功させるためにあらゆることを行います。満足しているクライアントの拡張ファミリーの一員になるために、今すぐお問い合わせください。