機械的構造設計のタスクは、全体的な設計概念に基づいて対応する原理スキームを決定し、設計に必要なさまざまな機能を実現するための詳細な構造図を描くことです。機械的構造設計のプロセスは、抽象的な動作原理を特定のタイプのコンポーネントまたは部品に具体化することです。これには、構造部品の材料、形状、寸法、公差、熱処理方法、表面処理の決定が含まれ、それらも考慮する必要があります。加工技術、強度、剛性、精度、および他の部品との関係。

1機械構造部品の構造要素と設計方法

構造部品の幾何学的要素

機械構造の機能は、主に機械部品の幾何学的形状と各部品間の相対的な位置関係によって実現されます。パーツの幾何学的形状は、そのサーフェスで構成されます。パーツには複数のサーフェスがあることがよくあります。これらのサーフェスの一部は、他のパーツのサーフェスと直接接触しています。サーフェスのこのパーツは、機能サーフェスと呼ばれます。機能面間の接続部分を接続面と呼びます。

部品の機能面は機械的機能を決定する重要な要素であり、機能面の設計は部品の構造設計の中核です。機能面を説明する主な幾何学的パラメーターには、幾何学的形状、サイズ、面の数、位置、および面の順序が含まれます。機能面の異なる設計を通じて、同じ技術的機能を達成するための複数の構造的解決策を得ることができます。

構造部品間の関係

機械の中には、部品だけが存在するものはありません。したがって、部品自体の機能と関連する特徴を研究することに加えて、部品間の関係も構造設計で研究する必要があります。

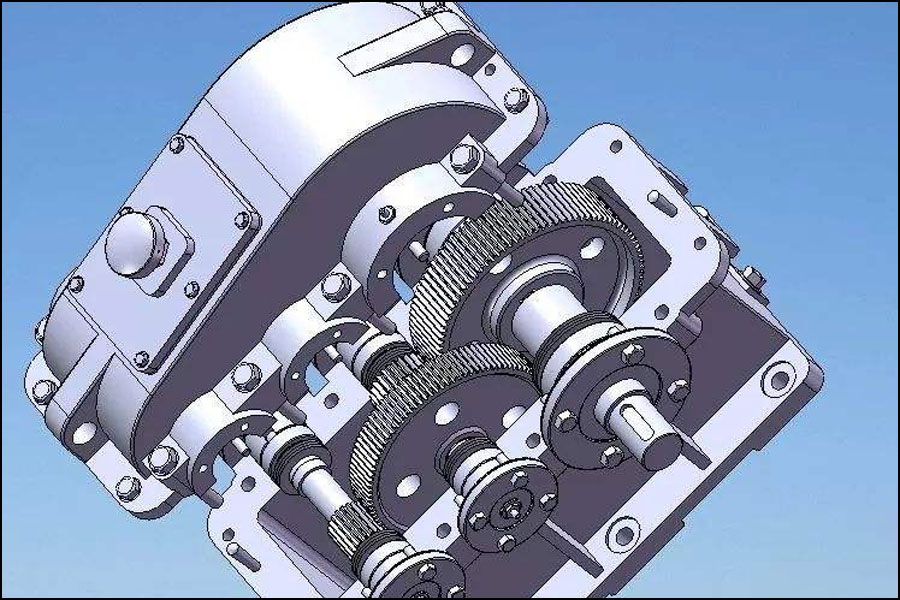

パーツ間の相互関係は、直接相関と間接相関の2種類に分けられます。直接組み立て関係にある2つの部品は直接関連します。直接的な組み立て関係はなく、間接的な相関関係になります。間接相関は、位置相関と運動相関の2種類に分けられます。位置相関とは、2つの部品が相互の位置に要件があることを意味します。たとえば、減速機の2つの隣接するドライブシャフトの中心距離は一定の精度を保証する必要があり、2つの軸はギアの通常の噛み合いを保証するために平行である必要があります。運動相関とは、ある部品の運動軌道が別の部品に関連していることを意味します。たとえば、旋盤の刃物台の運動軌道は、スピンドルの中心線と平行である必要があります。これは、ベッドガイドレールとスピンドル軸の平行性によって保証されます。これはガイドレールの位置に関係し、刃物台はスピンドルの動きに関係します。

ほとんどのパーツには直接関連するパーツが2つ以上あるため、各パーツには他のパーツと構造的に関連するパーツが2つ以上あります。構造設計では、熱処理方法、形状、サイズ、精度、材料の表面を合理的に選択するために、2つの部品の直接関連する部品の構造を同時に考慮する必要があります。同時に、次元チェーンや精度計算などの間接的な関連条件を満たすことも考慮する必要があります。一般的に、パーツの直接関連するパーツが多い場合、その構造はより複雑になります。パーツの間接的に関連するパーツが多いほど、精度要件は高くなります。

構造設計における構造部品の材質

部品設計で選択できる材料はたくさんあります。材料が異なれば特性も異なります。材料が異なれば加工技術も異なります。設計では、機能要件に応じて適切な材料を合理的に選択し、材料の種類に応じて適切な処理を決定する必要があります。加工し、加工技術の要件に応じて適切な構造を決定します。適切な構造設計によってのみ、選択した材料がその利点を十分に発揮できます。

部品の材料を正しく選択するために、設計者は、関連する材料の機械的特性、処理性能、使用コスト、およびその他の情報を完全に理解する必要があります。構造設計では、選択した材料の特性と対応する処理技術に応じて、さまざまな設計原則に従う必要があります。

2機械的構造設計の基本要件

機械製品には多くの産業が関わっています。水平に尾根と山を見ると、距離と高さが異なります。構造設計の具体的な内容と要件も大きく異なりますが、確かなことが1つあります。構造設計の基本的な要件は次のとおりです。一般。次の3つの異なるレベルの機械的構造設計は、構造設計の要件を示しています。

フィーチャーデザイン

技術的に特定の主要な機械的機能の要件を満たします。作業原理の実現、作業の信頼性、プロセス、材料、組み立てなど。

品質設計

さまざまな要件や制限を考慮して、製品の品質と費用対効果を向上させることが、現代のエンジニアリング設計の特徴です。具体的には、操作性、美観、安全性、コスト、環境保護などの要素に表れています。現代のデザインでは、品質のデザインが非常に重要であり、製品の競争力を決定することがよくあります。主な技術機能の要件を満たすことだけに焦点を当てた設計思想は過去のものとなり、さまざまな要件を考慮し、主な機能を満たすことを前提として他の要件と適切なバランスとトレードオフを行う現代の機械設計の中核です。 。

構造設計変数やその他の方法を使用して設計空間を体系的に構築および最適化し、創造的な設計思考方法やその他の科学的方法を使用して最適化と革新を行います。

3機械構造の基本設計基準

機械設計の最終結果は、決定された構造形態を図面の形で表現し、設計された図面に従って加工および組み立てて最終製品を製造することです。したがって、機械構造の設計は、製品としてさまざまな要件を満たす必要があります。基本的な要件には、機能性、信頼性、製造性、経済性、外観が含まれます。さらに、部品の力を改善し、強度、剛性、精度、寿命を改善する必要があります。

機械構造設計は包括的な技術的作業です。構造設計が不当または間違っていると、部品やコンポーネントに不必要な故障が発生し、機械が設計精度の要件を満たせなくなり、組み立てやメンテナンスに大きな不便が生じる可能性があります。機械的構造の設計プロセスでは、次の構造設計基準を考慮する必要があります。

期待される機能を実現するための設計基準

製品設計の主な目的は、所定の機能要件を達成することであるため、期待される機能を達成するための設計基準は、構造設計における最初の考慮事項です。機能要件を満たすには、次のことを行う必要があります。

- (1)明確な機能:構造設計は、機械内での機能と他の部品との接続関係に応じて、パラメータのサイズと構造の形状を決定することです。コンポーネントの主な機能は、負荷に耐え、動きと力を伝達し、関連するパーツまたはコンポーネント間の相対的な位置または動きの軌跡を確保または維持することです。設計された構造は、マシン全体の機能要件を満たすことができる必要があります。

- (2)機能の分散:製品の設計時には、通常、特定の条件に従ってタスクを合理的に分散する必要があります。つまり、1つの機能を複数のサブ機能に分解する必要があります。各サブ機能には明確な構造的コミットメントが必要であり、全体的な機能の実現を実現するには、構造のさまざまな部分の間に合理的で調整された接続が必要です。同じ機能を担う複数の構造部品は、部品の負担を軽減し、寿命を延ばすことができます。

- (3)機能の集中:機械製品の構造を簡素化し、処理コストを削減し、設置を容易にするために、場合によっては、1つの部品またはコンポーネントが複数の機能を担うことがあります。機能が集中すると部品の形状が複雑になるため、適度な形状にする必要があります。そうしないと、加工が難しくなり、加工コストが高くなります。特定の状況に応じて設計を決定してください。

強度要件を満たすための設計基準

- (1)等しい強度基準:各セクションの強度が等しくなるように、パーツのセクションサイズの変更をその内部応力の変更に適合させる必要があります。等強度の原理で設計された構造により、材料を最大限に活用し、重量とコストを削減します。カンチレバーサポート、段付きシャフト設計など。

- (2)合理的な力の流れの構造:力が機械部品でどのように伝達されるかを視覚的に表現するために、力は部品を流れる水と見なされ、これらの力の線は力の流れに収束します。これは、この力の流れが構造設計の調査において重要な役割を果たしていることを意味します。コンポーネント内で力の流れが中断されることはなく、力の線が突然消えることもありません。ある場所から導入し、別の場所から伝達する必要があります。フォースフローのもう1つの特徴は、最短ルートに沿って伝達される傾向があるため、フォースフローが最短ルートの近くで密集し、高応力領域を形成することです。他の部分の力の流れはまばらであるか、力の流れがまったくありません。応力の観点から、材料は十分に活用されていません。したがって、部品の剛性を向上させるためには、力の流れの最短経路に合わせて部品の形状を設計し、負荷面積を小さくして、累積変形を小さくし、部品全体の剛性を高め、材料を最大限に活用する必要があります。

- (3)応力集中を低減する構造:力の流れの方向が急激に変わると、転換点で力の流れが密になりすぎて応力が集中するため、力の流れがスムーズになるように構造を整える必要があります。応力集中は、部品の疲労強度に影響を与える重要な要素です。構造設計では、過剰なフィレットの増加、除荷構造の採用など、ストレスの集中をできるだけ回避または低減する必要があります。

- (4)負荷バランス構造:機械が作動しているとき、慣性力、ヘリカルギア軸力などのいくつかの無用な力がしばしば発生します。これらの力はシャフトとブッシングの負荷を増加させるだけでなく、それらの精度と寿命を低下させます。 、それはまた機械の伝達効率を低下させます。いわゆるロードバランスとは、構造的手段を使用して、役に立たないものを部分的または完全にバランスさせて、その悪影響を軽減または排除することを指します。これらの構造的対策は、主にバランスの取れたコンポーネント、対称的な配置などを使用します。

構造剛性の設計基準を満たします

部品が耐用年数内に正常に機能することを保証するために、部品は十分な剛性を備えている必要があります。

加工技術の設計基準を考える

機械部品の構造設計の主な目的は、機能を確実に実現し、製品を必要な性能に到達させることです。ただし、構造設計の合理性は、部品の製造コストと品質に直接影響します。したがって、構造設計では、部品機構の優れた加工技術を追求する必要があります。いわゆる優れた加工技術とは、部品の構造が加工・製造しやすいことを意味します。加工方法には限界があり、製造コストが高く、品質に影響があります。したがって、構造を設計する際には、長所を最大化し、短所を回避するために、設計者がさまざまな処理方法の特性を理解することが非常に重要です。実際の生産では、部品構造の加工性は、生産バッチのサイズがブランクの生成方法に影響を与える、生産設備の条件がワークピースのサイズを制限する可能性がある、さらに、形状、精度、熱処理、コストなど、多くの要因によって制限されます。すべてが部品構造の加工性を制限する可能性があります。したがって、構造設計では、上記の要因が加工性に与える影響を十分に考慮する必要があります。

組立の設計基準を考える

組立は製品製造工程において重要な工程です。部品の構造は組立の品質とコストに直接影響します。組み立ての構造設計ガイドラインを以下に簡単に説明します。

- (1)組立ユニットの合理的な分割:機械全体をいくつかの個別に組立可能なユニット(コンポーネントまたはアセンブリ)に分解して、並列で特殊な組立作業を実現し、組立サイクルを短縮し、段階的な技術検査と保守を容易にする必要があります。

- (2)部品が正しく取り付けられている:部品の正確な位置を確保し、二重一致を回避し、組み立てエラーを防止します。

- (3)部品の組み立てと分解を容易にする:構造設計では、レンチスペースなどの十分な組み立てスペースがあることを確認します。一部の段付きシャフトの設計など、組み立てが困難になったり、合わせ面に傷が付いたりしないように、過度に長い取り付けは避けます。部品の分解を容易にするために、ベアリングの分解などの分解ツールの場所を指定する必要があります。

3.メンテナンスと修理の設計基準を検討します

- (1)製品の構成は、故障率、メンテナンスのしやすさ、サイズと品質、および取り付け特性に応じて調整する必要があります。修理が必要なすべての部品とコンポーネントは、アクセスしやすく、故障率が高い必要があります。頻繁で頻繁なメンテナンス部品と緊急スイッチは、最高のアクセシビリティを提供する必要があります。

- (2)製品、特に脆弱な部品、頻繁に分解される部品、および追加の機器の分解と組み立ては単純である必要があり、分解と組み立て中の部品の出入りの経路は直線または平坦であることが最適です。

- (3)製品の検査ポイント、テストポイント、およびその他のシステムメンテナンスポイントは、アクセスしやすい場所に配置する必要があります。

- (4)メンテナンスや分解が必要な製品は、周囲に十分な操作スペースが必要です。

- (5)一般的に、メンテナンス中は内部の操作が見えるようにする必要があります。メンテナンス担当者の手や腕を収容できる通路に加えて、観察のための適切なギャップも必要です。

4.モデリング設計の基準を検討します

製品のデザインは、使用要件を満たすだけでなく、製品の形状の美的価値を考慮して人々に魅力を与える必要があります。簡単に言えば、使いやすく美しいものです。心理的な観点から、人の決定の60%は第一印象に依存します。テクニカルプロダクツの社会的属性は商品であり、バイヤーズマーケットの時代において、顧客を引き付けることができる製品を設計することは重要な設計要件であると同時に、美しい製品は疲労によるオペレーターの誤操作を減らすことができます。

外観デザインには、形状、色、表面処理の3つの側面があります。形状を考えるときは、調整されたサイズと比率、シンプルで統一された形状、色とパターンのサポートと装飾に注意を払う必要があります。

モノクロは小さなウィジェットにのみ使用されます。 大きなもの、特に可動部分は、1つの色だけを使用すると単調でグラデーションがなく、小さな追加のカラーブロックで色全体が生き生きと表示されます。 複数の色が共存する場合は、背景色が優勢である必要があり、背景色に対応する色を対照色と呼びます。 しかし、製品では、異なるトーンの数が多すぎてはいけません。色が多すぎると、人々に派手な感じを与えます。

快適な色は、おおよそ薄黄色、緑、黄色から茶色までの領域にあります。 この傾向はますます暖かくなり、ポジティブな黄色と緑はしばしば不快に見えます。強い灰色のトーンは気のめいるように見えます。 寒い環境では、黄色、オレンジ、赤などの暖かい色を適用します。 暑い環境では、水色などの涼しい色を使用してください。 すべての色を薄くする必要があります。 さらに、特定の色の構成により、製品を安全で安定した外観にすることができます。 形状の変化が小さく、面積が大きい平面は明るい色で構成され、輪郭が移動してアクティブなコンポーネントは暗い色で構成されます。暗い色はマシンの下部に配置し、明るい色は上部に配置する必要があります。