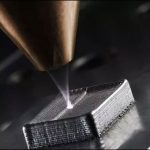

付加ツールとは、3 D印刷(例えば、直接金属レーザー焼結またはDLS)を使用して、金型ブロックを金属から生産し、これらの金型ブロックは大量の101種類の金型を生産するために使用される。増材製造ツールはまた、サブプラグインを含み、このサブプラグインは大きな金型または金型台、レール、トップロッド、ゲートブロックに挿入し、最終的にプラスチックのテンプレートキャビティを形成することができます。増材製造ツールは大量の量、耐久性のある101種類のツールと原型製作用の簡単な3 D印刷樹脂ツールを区別することができます。

増材金型の設計の核心は金型の構造と反対です。例えば、多くの一般的なCADモデリング機能はフライス削りと穴あけの周りに設計されているので、伝統的な金型製造はスラブから始まり、スラブから必要な材料を切り出して、最終形状を達成します。逆に、実際には材料を添加して、金型から部品を生産するために必要なツール形状を形成しています。

このような思惟の転換は工場の設計の鋳型を変えて、配線の冷却の回路、隙間と精密な加工機の方式を提供して、設計から鋳型の構造の全体の仕事の流れまで簡略化しました。

放熱設計によって創造を発揮する。

保形冷却は金型製造において一般的である。保形冷却の主な駆動力は,冷却回路がプラスチックキャビティの表面プロファイルに従う能力であり,これにより一致した冷却効果が得られる。もう一つの駆動要因は従来のフライスと穴あけが許されないところに水を注入することである。しかし、複雑な輪郭を作成し、死角を避けて乱流を促進するには、この二つの利点は創造力を必要とする。

保形冷却も依然として増材製造の第一用途であり、即ち保形冷却の3 Dプリント金型埋め込みまたは増材金型である。多くの金型メーカーは増材製造のツールを採用して、その金型の性能を競争相手と区別していますが、多くのデザイナーは減法の考え方を堅持しています。そのため、交差穴あけの水線栓を取り除いても、冷却回路は非常に伝統的です。これは付加ツールのハイライトであり、無限の設計制約を実現できるからである。しかし、保形冷却は創造力と慣例の微妙なバランスです。従来型の設計基準は、設計規律を維持し、効率的な冷却回路を作るためにも重要である。

例えば、金型の表面全体に冷却効果を均一に保つためには、冷却回路を一定の間隔で維持してください。重要なのは、金型の中には、ホットスポットのように寒いところがあるかもしれないので、成形性能に悪影響を与えるかもしれません。一致性が肝心です

回路プロファイルを用いると,多くの選択がより大きな表面積と乱流を促進するために興味深いことが始まる。一部の輪郭は表面積を最大化するために内部溝を有し、他の輪郭は乱流を促進するために螺旋坂道を有する。

これらの設計の多くは建築過程を考慮しておらず、支持が必要な機能部品を作成しており、これらの支持部品は冷却回路の流量を制限したり、集中応力が亀裂を引き起こす可能性がある場所で尖角を形成したりする可能性がある。楕円形または細長い冷却回路は最大流量の最適な選択であり,最適な熱伝達を実現し,最大冷却が必要な狭い鋼セグメントの間で押出することができる。

一つの論争がある冷却回路の設計は、回路をいくつかの小さな通路に分けて、金型から大きな回路をそれらに送ります。例えば、金型の回路数を最大限に減らす良い方法は、大きな輸入(1/4インチまたは1/3インチのNPTライン)を使って、複数の水線に分けて、出口で再接続することができます。

しかし、この設計によって、回路がブロックされ、モデルメーカーが不良部品を生産するまで発見できないかもしれません。単一の回路を使うと、入力や出力の流れを簡単に監視して問題を迅速に確認することができます。

複数のラインを使用する場合のもう一つの考慮要因は、DLS粉末が構築後にラインに入ることである。複数の生産ラインなので、熱処理前に粉末を全部排出するかどうかは分かりにくいです。粉末が回路に挟まれていると、作業場でプラグインを削らなければなりません。分割部分を回路全体の長さの3分の1以下に制限することで、内部分割水線のリスクを低減することができる。この経験則は大きな流量を維持し、必要なキー位置だけでループを分離し、粉末を真空にすることができます。最適な回路設計の後、冷却シミュレーションを行い、その有効性を確認し、その後FEA分析を実行してブロックの完全性と注入圧力に耐える鋼条件を確認します。この方法を用いて回路設計を行い,ブロックを作製する前に金型設計に最適なソリューションを決定することができる。

隙間を最大化して加工を最小化します。

付加的な思惟定式を使うと、部品の形状の細部を形成するために必要な内容を正確に確定し、残りのブレードの中の材料を除去し、コストを低減し、二次加工を回避することができます。しかし,ほとんどの3 D印刷プロセスによって生成された表面性能は冷却チャネルの必要性を満たすのに十分であるが,それらは必要な表面あらさを生成することができない。この制限を克服するために、CADモデルに工数を加えて、大きすぎる部品を構築して、部品を精度公差に加工します。

金型メーカーは通常、2つの鋼の間に隙間を増やし、摩耗を最大程度に低減し、通風を改善し、熱伝達を減少させ、或いは金型内の組立と解体を助ける。3 D印刷の複雑な隙間(従来のフライスや穴あけではなく)により、上記の各利点を追加ツールで実現できます。

例えば,型コア中の型コアまたは型キャビティ挿入体は,配合表面上に約60%放出される。材料を増やして刃を作り、残りの40%の配合表面を精密加工し、加工時間と切削工具の摩耗を減らす

加工原料を部品の形状に添加するには、精密加工だけが必要であり、またはキャビティ表面に電気スパーク加工を施すことにより、粗加工、応力除去、EDM穴あけ及び粗加工電極の作業が可能となります。この方法は,正方晶スラブを用いて行った従来の加工と比較して,電極加工と燃焼時間を50%低減できる。

ソフトウェアを使用して、添付ツールのワークフローを簡単にします。

ソフトウェアは簡略化または自動化された金型の設計と製造において重要な役割を果たしています。追加ツールは、冷却回路の設計に多くの時間を費やすため、特に違いはありません。今日は増材製造のためのソフトウェアツール(例えばNetfabbとnTop)は専用の保形冷却設計機能を提供しています。これらの機能は設計プロセスを簡単にして回路設計時間を減らすことができます。この簡略化されたプロセスは、3 D印刷プラグインの前に有効性を確認するように設計をより速くシミュレーションプロセスに移行させる。

今日の添加剤ソフトウェアは,部品の印刷性,自動化支持構造を調べ,潜在的な応力または変形領域を識別するために部品をシミュレーションし,必要に応じて最適化し,添加剤ツールの成功構築に自信を与えた。