簡単に言えば、面取りとフィレットにより、ソリッドモデルの見栄えが良くなります。それだけでなく、3DCADモデルに追加するための迅速で簡単な機能です。これが、多くのエンジニアがデザインを向上させるために面取りやフィレットを頻繁に使用する理由ですが、どのくらいの費用がかかりますか?

面取りとフィレットは見た目に美しく、設計が簡単ですが、これらの追加機能を含めると、部品の機械加工時間と製造コストが大幅に増加する可能性があります。機械加工の設計には、部品の製造方法に関する知識と、製造コストを低く抑えるために設計を調整するスキルが必要です。

これを念頭に置いて、デザインに面取りまたはフィレットを追加する前に、自分自身に尋ねる必要のあるいくつかの質問があります。

- ・面取りまたはフィレットの機能は何ですか?

- ・この面取りまたはフィレットは、パーツが機能するために必要ですか?

- ・私が生産している量にこの機能を追加することは費用効果が高いですか?

- ・公差はどのようにチェックされますか?

これらの設計とコストの考慮事項が重要である理由をよりよく理解するために、いくつかの例を見ていきましょう。

まず、CNC機械加工プロセスでフィレットと面取りがどのように作成されるかを比較してみましょう。面取りは通常、スポットドリル、皿穴、面取りツールなど、正しい角度に研磨されたツールで作成されます。スポットドリルまたは皿穴ツールを使用して内部の面取りを作成し、面取りツールを使用して外部の面取りを作成します。

フィレットは通常、部品プロファイルを加工するエンドミルで作成されます。 フィレットがパーツのエッジに沿っている場合は、コーナーラウンドエンドミルで作成される可能性があります。 ただし、それらの設定にはかなりの時間がかかる場合があります。 カッターは、残りのステップがないように、半径をパーツの上面と側面にブレンドする必要があります。

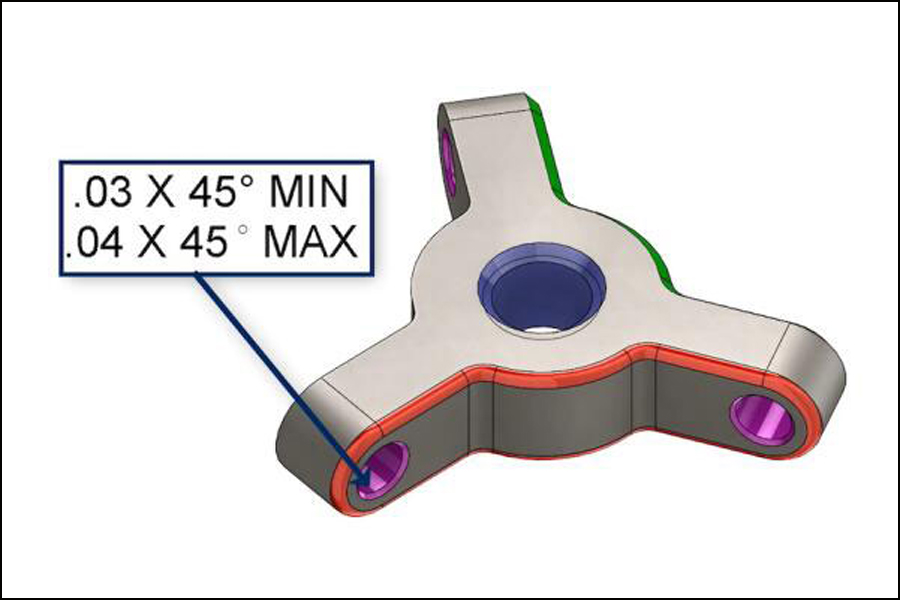

これを実現するために、パーツのエッジに沿ったフィレット(図1の赤いフィレットなど)は、ボールノーズエンドミルで作成されます。 このカッターは、パーツのエッジに厳密に従い、非常に小さなステップオーバーを行うようにプログラムされています。 この方法で、高品質の切り身を作ることができます。

しかし、これは追加のコストをもたらします。面取りとフィレットを追加し、より高いレベルの精度と品質を要求すると、加工時間が大幅に増加します。また、加工時間が長くなると、製造コストが高くなります。デザインに別の面取りまたはフィレットを追加する前に、パーツの機能に必要であり、追加コストの価値があるかどうかを検討してください。

コストを増加させるもう1つの要因は、生産量です。少数の部品しか製造されていない場合、追加されたフィレットと面取りのコストに加えて、部品あたりのコストはすでに高くなります。ただし、より大規模な生産を計画していて、部品あたりのコストが低い場合は、面取りまたはフィレットを追加すると費用効果が高くなる可能性があります。さらに、大規模な生産工程では、鋳造または鍛造プロセスを使用している可能性があります。この場合、フィレットは費用効果が高いだけでなく、必要でもあります。

これらの要素を評価し、面取りまたはフィレットを追加することにした場合、次の考慮事項は、コストを低く抑えながら部品を加工する方法です。このパーツの上部にある青い穴は、0.025インチの面取りが付いた5/8インチ-11のタップ穴です。この面取りは、ファスナーを穴に簡単に挿入できるようにするために重要です。

このような面取りを設計するときは、許容誤差を念頭に置いてください。公差が厳しいほど、部品のコストが高くなります。示されている例では、面取りの直径は小数点以下3桁まで呼び出されています。これは、面取りの直径が公称サイズの上下0.005インチしかずれないことを意味します。許容誤差が厳しいということは、面取りをより頻繁にチェックする必要があることを意味します。また、確認するのはさらに困難です。小数点以下3桁の精度では、技術的に面取りゲージを使用する必要があります。より多くのチェックとより多くの難しさ?繰り返しますが、それはよりコストのかかる部分を意味します。

正確さのために面取りを小数点以下2桁に変更する場合は、許容偏差を2倍にして公称サイズの上下0.01インチにします。これにより、チェックの頻度を減らし、ノギスを使用できるようになります。この種の調整があなたの部分にとって理にかなっているなら、それはあなたが生産コストを節約するのを助けることができます。

穴の吹き出しから面取りを削除して、物事をより簡単にし、おそらくより安価にすることも検討できます。図3では、紫色の穴の面取りの機能は、ピンを各穴に簡単に組み立てられるようにすることです。正確なサイズが重要でない場合は、面取りフィーチャーをソリッドモデルから外し、「すべての鋭いエッジを削除する」というメモを図面に追加できます。あるいは、最小および最大のフィーチャサイズと寛大な許容範囲で呼び出すこともできます。

場合によっては、フィレットを面取りに交換することもできます。図3の緑色の面取りのように、パーツのエッジの周りの面取りは、通常、フィレットよりも製造が手頃です。フィレット半径ツールは、ツールメーカーがフィレットで結合されたサーフェスとブレンドすることを確認する必要があるため、面取りツールよりもセットアップ時間が長くなります。また、フィレットはボールノーズエンドミルで複数のパスを必要とするため、面取りはフィレットよりも加工時間が短くて済みます。これらの時間の節約は、コストの節約になります。

フィレットが必要で面取りを選択できない場合、ラジアスフライスを使用できるのであれば、フィレットを標準サイズにするようにしてください。標準の半径カッターは1/16インチから始まり、1/32インチずつ増加します。このツールを使用してフィレットを加工する方が、ボールノーズエンドミルを使用するよりも常に高速です。

設計上の決定が機械加工の時間とコストにどのように影響するかを理解するには、練習と経験が必要ですが、オンラインで利用できる機械加工チュートリアル用の設計が豊富にあるため、スキルと設計意図の向上をすぐに開始できます。