1.作動ガス作動ガスと流量は、切削品質に影響を与える主なパラメータです。

現在、エアプラズマ切断の一般的な使用は、多くの作動ガスの1つにすぎません。使用コストが比較的低いため、広く使用されています。効果は確かに欠けています。作動ガスには、ガスと補助ガスが含まれます。一部の機器には、アーク始動ガスも必要です。通常、適切な作業は、切断材料の種類、厚さ、および切断方法に応じて選択されます。ガス。ガスは、プラズマジェットの形成を確実にするだけでなく、カット内の溶融金属と酸化物を確実に除去する必要があります。過剰なガスの流れはより多くのアーク熱を奪い、ジェットの長さを短くし、その結果、切断能力が低下し、アークが不安定になります。ガス流量が少なすぎると、プラズマアークの真直度が失われ、切断されます。深さが浅くなり、スラグも発生しやすくなります。したがって、ガスの流れは切削電流と速度によく一致している必要があります。現在のプラズマアーク切断機は、トーチの開口部が固定されている場合、ガス圧も流量を制御するため、主にガス圧に依存して流量を制御します。特定の厚さの材料を切断するために使用されるガス圧は、通常、顧客から提供されたデータに従って選択されます。他に特殊な用途がある場合は、実際の切削試験でガス圧を測定する必要があります。最も一般的に使用される作動ガスは、アルゴン、窒素、酸素、空気、H35、アルゴン-窒素混合ガスなどです。

- A.空気には体積で約78%の窒素が含まれているため、空気切断によって形成されるスラグは、窒素で切断する場合と非常によく似ています。空気には、体積で約21%の酸素も含まれています。酸素が存在するため、空気が切断に使用されます。低炭素鋼材料の速度も非常に高速です。 CNCプラズマ切断機と同時に空気も最も経済的な作動ガスです。ただし、エアカットのみの場合、スラグハング、カット酸化、窒素増加などの問題が発生し、電極やノズルの寿命が短くなることも作業効率やカットコストに影響します。

- B.酸素は、軟鋼材料の切断速度を上げることができます。酸素を使用して切断する場合、切断モードは火炎切断と非常によく似ています。高温・高エネルギーのプラズマアークは切削速度を速くしますが、高温酸化に強い電極と併用すると同時に、アーク放電時の衝撃から電極を保護し、電極の寿命を延ばす必要があります。 。

- C.水素は通常、他のガスと混合するための補助ガスとして使用されます。たとえば、よく知られているガスH35(水素の体積分率は35%、残りはアルゴン)は、主に水素の恩恵を受ける最も強力なプラズマアーク切断能力を持つガスの1つです。水素はアーク電圧を大幅に上昇させる可能性があるため、水素プラズマジェットのエンタルピー値は高くなります。アルゴンと混合すると、プラズマジェット切断能力が大幅に向上します。一般に、厚さが70mmを超える金属材料の場合、アルゴン+水素が切削ガスとして一般的に使用されます。ウォータージェットを使用してアルゴン+水素プラズマアークをさらに圧縮すると、より高い切断効率も得られます。

- D.窒素は一般的に使用される作動ガスです。より高い電源電圧の条件下では、ステンレス鋼などの高粘度材料で液体金属を切断する場合でも、窒素プラズマアークはアルゴンよりも安定性が高く、ジェットエネルギーが高くなります。ニッケル基合金の場合、ドロスの量はカットの下端も小さいです。窒素は、単独で使用することも、他のガスと混合して使用することもできます。たとえば、自動切断では、窒素や空気が作動ガスとしてよく使用されます。これら2つのガスは、炭素鋼の高速切断の標準ガスになっています。窒素は、酸素プラズマアーク切断の開始ガスとしても使用されることがあります。

- E.アルゴンガスは高温で金属とほとんど反応せず、アルゴンプラズマアークは非常に安定しています。さらに、使用されるノズルと電極は長い耐用年数を持っています。ただし、アルゴンプラズマアークの電圧が低く、エンタルピー値が高くなく、切断能力が制限されます。エアカッティングと比較して、カッティングの厚さは約25%減少します。また、アルゴンガス保護環境では、溶融金属の表面張力が比較的大きく、窒素環境に比べて約30%高いため、スラグハングの問題が多くなります。アルゴンと他のガスの混合物で切断する場合でも、スラグに付着する傾向があります。したがって、プラズマ切断に純粋なアルゴンだけを使用することは今ではまれです。

2.プラズマ切断速度作動ガスが切断品質に与える影響に加えて、CNCプラズマ切断機の処理品質に及ぼす切断速度の影響も非常に重要です。

切断速度:最適な切断速度範囲は、機器の説明に従って選択するか、実験によって決定することができます。材料の厚さ、さまざまな材料、融点、熱伝導率、および溶融後の表面張力により、切削速度も対応します。バラエティ。主なパフォーマンス:

- A.切削速度を適度に上げると、切削品質が向上します。つまり、切削がわずかに狭くなり、切削面が滑らかになり、変形を減らすことができます。

- B.切削速度が速すぎるため、切削の線エネルギーが必要な値よりも低くなります。スリット内のジェットは、溶融したカッティングメルトをすぐに吹き飛ばして大量のトレーリングドラッグを形成することはできません。低下。

- C.切断速度が遅すぎる場合、切断場所はプラズマアークのアノードであるため、アーク自体の安定性を維持するために、CNCスポットは必然的にアークに最も近いスリットの近くで伝導電流を見つける必要があります。ジェットの半径方向により多くの熱が伝達されるため、切り込みが広がります。切り込みの両側の溶融物が下端に集まって固化し、洗浄しにくいスラグを形成し、切り込みの上端を加熱して溶かし、丸みを帯びた角を形成します。

- D.速度が極端に遅い場合、切開が広すぎるためにアークが消えることさえあります。これは、良好な切削品質と切削速度が切り離せないことを示しています。

3.プラズマ切断電流切断電流は重要な切断プロセスパラメータです

高品質の高速切断のためのプラズマ切断機の正しい使用に影響を与える切断の厚さと速度、つまり切断能力を直接決定するため、切断プロセスのパラメーターを深く理解し、習得する必要があります。

A.切断電流が増加すると、アークエネルギーが増加し、切断能力が増加し、それに応じて切断速度が増加します。

B.切削電流が大きくなると、アークの直径が大きくなり、アークが太くなり、カットが広くなります。

C.切断電流が大きすぎると、ノズルの熱負荷が大きくなり、ノズルが早期に損傷し、切断品質が自然に低下し、通常の切断でも実行できなくなります。

プラズマ切断前に電源を選択する場合、大きすぎたり小さすぎたりする電源を選択することはできません。大きすぎる電源の場合、そのような大電流はまったく使用できないため、カットのコストを考慮するのは無駄です。また、切断コストの節約のため、プラズマ電源を選択する際の電流選択が小さすぎて、実際の切断時に独自の切断要件を満たすことができず、CNC切断機自体に大きな害を及ぼします。 。 PTJは、材料の厚さに応じて、切断電流と対応するノズルを選択するように通知します。

4.ノズルの高さノズルの高さは、ノズルの端面と切断面の間の距離を指します

これは弧長全体の一部を構成します。プラズマアーク切断は、通常、定電流または急降下外部電源を使用します。ノズルの高さが増加した後、電流はほとんど変化しませんが、アーク長が増加し、アーク電圧が増加するため、アーク電力が増加します。しかし同時に、環境にさらされるアークの長さが長くなるにつれて、アークカラムによって失われるエネルギーが増加します。

2つの要素の複合効果の場合、前者の役割は後者によって完全にキャンセルされることがよくありますが、有効な切削エネルギーが減少し、その結果、切削能力が低下します。これは通常、カッティングジェットのブロー力が弱まり、切り込みの下部に残っているスラグが増加し、上端が溶けすぎて角が丸くなっていることを示しています。また、プラズマジェットの形状を考慮すると、トーチ口を出た後、ジェットの直径が外側に広がり、ノズルの高さが高くなると必然的にカット幅が大きくなります。したがって、ノズルの高さをできるだけ低くすることで、切削速度と切削品質を向上させることが有益です。ただし、ノズル高さが低すぎると、ダブルアーク現象が発生する場合があります。セラミック製のアウターノズルを使用することで、ノズルの高さをゼロに設定できます。つまり、ノズルの端面が切断面に直接接触し、良好な効果が得られます。

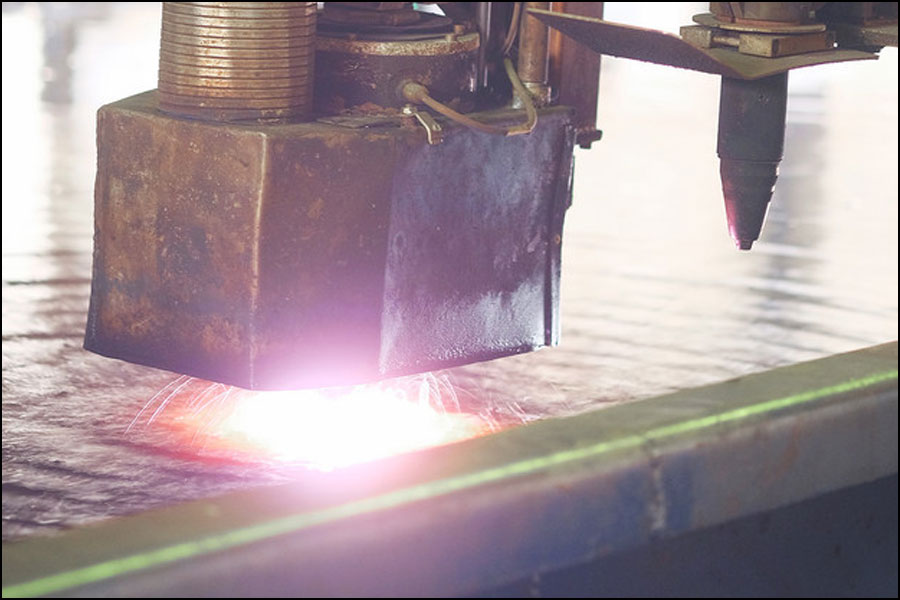

5.アークパワー高圧縮プラズマアーク切断アークを得るために、切断ノズルはより小さなノズル開口を使用します

穴の長さが長くなり、冷却効果が強化されます。これにより、ノズルの有効断面積を通過する電流が増加します。つまり、アークの電力密度が増加します。しかし同時に、圧縮はアークの電力損失も増加させます。したがって、切断に使用される実際の有効エネルギーは、電源から出力される電力よりも小さくなります。損失率は一般的に25%から50%の間です。水圧縮プラズマアーク切断などのいくつかの方法エネルギー損失率は大きくなります。この問題は、切断プロセスのパラメータ設計または切断コストの経済計算を実行するときに考慮する必要があります。

産業で使用される金属板の厚さは、ほとんどが50mm未満です。この厚さの範囲内で従来のプラズマアークを使用して切断すると、大小の切断が発生することが多く、切断の上端も切断サイズの精度を低下させ、その後の処理量を増やします。炭素鋼、アルミニウム、ステンレス鋼を切断するために酸素と窒素のプラズマアークを使用する場合、プレートの厚さが10〜25mmの範囲にあるとき、通常は材料が厚いほど、端のエッジの垂直性と角度が良くなります刃先の誤差は1度〜4度です。板厚が1mm未満の場合、板厚が薄くなると、切り込み角度誤差が3°〜4°から15°〜25°に増加します。

この現象の原因は、切断面でのプラズマジェットの入熱の不均衡によるものと一般に考えられています。つまり、プラズマアークのエネルギーは、切断面よりも切断部の上部で放出されます。下部。このエネルギー放出の不均衡は、プラズマアーク圧縮の程度、切断速度、ノズルとワークピースの間の距離など、多くのプロセスパラメータに密接に関連しています。アークの圧縮を増加させると、高温プラズマジェットが拡張されて、より均一な高温領域が形成されると同時に、ジェットの速度が増加し、上部カットと下部カットの幅の差が減少します。しかしながら、従来のノズルの過度の圧縮はしばしば二重アークを引き起こし、それは電極とノズルを消費するだけでなく、プロセスを不可能にするだけでなく、切断の質の低下にもつながる。さらに、速度が速すぎたり、ノズルの高さが高すぎたりすると、カットの上下の幅の差が大きくなります。