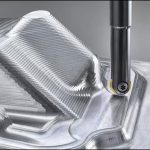

ボーリング加工は、CNC旋盤だけでなく、フライス盤でも完了できます。 旋削用のボーリング工具でさまざまなサイズの穴を開け、高精度の直径を作成できます。 今日は、退屈なプロセスの難しさ、課題、ヒント、および方法について説明したいと思います。

退屈なプロセスとは

ボーリングは、ワークピースにすでに存在する鍛造、鋳造、またはドリル穴をさらに処理する機械加工技術です。ボーリングは、穴を拡大し、直径を大きくし、寸法精度を向上させ、表面粗さを減らし、元の穴軸のずれを修正します。ボーリングの精度と精度は高く、精密ボーリングの精度はIT8〜IT7に達し、直径は0.01mm以内に制御でき、一般的なボーリングプロセスの表面粗さはおよそRa 1.6〜0.8μMです。

退屈な操作を実行するのが難しいこと–退屈なエラー、課題、問題

旋削、フライス加工、ボーリングなどのCNC機械加工サービスでオペレーターが遭遇する可能性のある一般的な問題があり、問題を時間内に観察して解決するように注意を払い、高品質の製品も入手できます。

1)工具の摩耗

CNCボーリング工程では、連続切削により工具の摩耗や損傷が発生しやすく、さらに穴あけの寸法精度が低下し、表面粗さが増加します。また、送りユニットの微調整のキャリブレーションが異常であり、調整誤差や加工径のずれ、さらには製品品質の低下を引き起こします。

2)加工エラー

ボーリングプロセスの機械加工エラーは、寸法、形状、位置、および表面品質の変更に表れます。加工エラーの原因となる問題は以下のとおりです。

- –カッターロッドの長さと直径の比率が大きすぎるか、オーバーハングが長すぎます。

- –ブレードの材質がワークの材質に合わない。

- –退屈なパラメータが不適切です。

- –手当調整の割り当ては不合理です。

- –初期の穴の位置のオフセットにより、許容値が定期的に変化します。

- –被削材の剛性が高い、または塑性が低い

3)表面品質

穴あけ部品の加工面には、魚の鱗や糸状の切断線が見られます

4)調整エラー

分配送り許容量の調整が不適切な場合、精度が低下しやすくなります。

5)測定誤差

測定ツールの不適切な使用と誤った測定方法は、CNCボーリングプロセスにおける一般的な品質上の危険です。

退屈な加工のヒントと方法

1)退屈なツール

ボーリングバーを取り付けた後、ボーリングツールのメインツールエッジの上面がボーリングツールヘッドの送り方向と同じ水平面上にあるかどうかを観察して、刃先が通常の加工切削角度にあることを確認します。

2)トライアルボーリング

ボーリングツールは、0.3〜0.5mmの許容値で予約する必要があります。ボアを拡張するときは、ラフボーリングの許容値を0.5mm以下に調整して、後続の仕上げボーリング加工が許容値の要件を満たすようにします。

3)退屈なヒントと注意事項

- –加工する前に、ワークの保持、ワークの位置決め、およびクランプが安定していて信頼できるかどうかを確認してください。

- –スピンドルの繰り返し位置決め精度と動的バランス精度がCNC製造の要件を満たしているかどうかを確認します

- –キャリパーで最初の穴の直径を測定し、予約された加工代を計算します。

- –トライアルボーリングプロセス中にボーリングバーの動的重力オーバーハング値を確認し、遠心切削振動の影響を減らすために切削パラメータを合理的に変更します。

- –ラフボーリング、セミフィニッシュボーリング、フィニッシングボーリングに応じて、ボーリング許容値を合理的に割り当てます。推奨:ラフボーリング– 0.5mm、セミフィニッシュおよびフィニッシングボーリング–0.15mm。

- –機械加工が難しい材料や高精度のボーリングには、細かいボーリングステップを追加します。ボーリング許容値は0.05mm以上です。

- –ボーリングバーの工具設定では、工具とブロックの作業部(ブレードとベース)間の衝撃を避け、工具の損傷を防ぎ、ガイド溝がボーリング工具の調整値を変更することによる加工精度に影響を与えるように注意してください。

- –ボーリング加工プロセスは、必要に応じて、冷却を維持し、潤滑を増やして切削抵抗を減らす必要があります。

- –チップを適切に取り外し、チップが2回目の切削に関与しないようにします。

- –工具の摩耗を頻繁にチェックし、損傷したカッターを即座に交換します。穴あけの加工品質と精度を確認するには、加工された穴を注意深く測定します。