連絡または見積もりを取得

ファイルを添付する前に、転送するファイルを同じフォルダに入れ、ZIPまたはRARに入れます。 ローカルのインターネット速度によっては、大きな添付ファイルの転送に数分かかる場合があります:) 20MBを超える添付ファイルの場合は、WeTransferをクリックして[email protected]に送信してください。

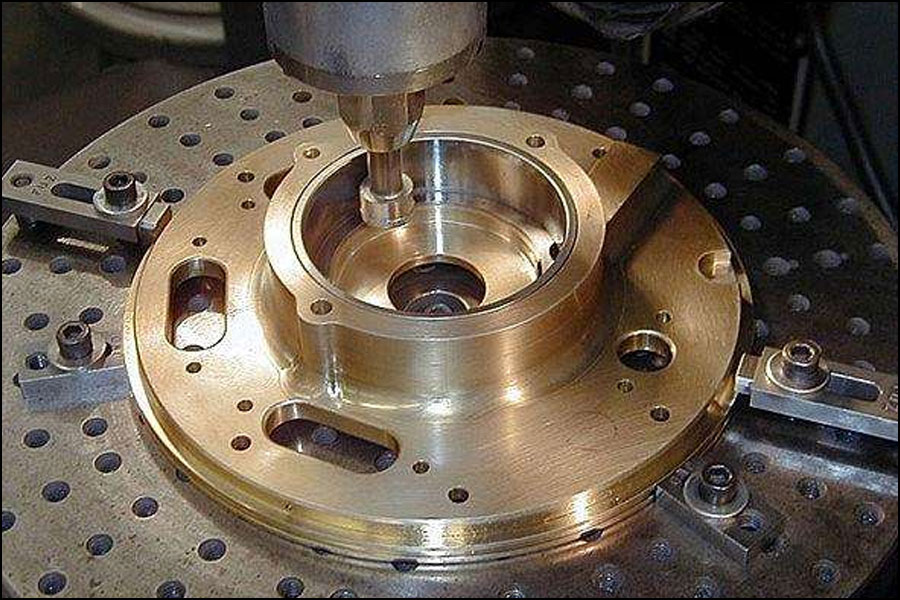

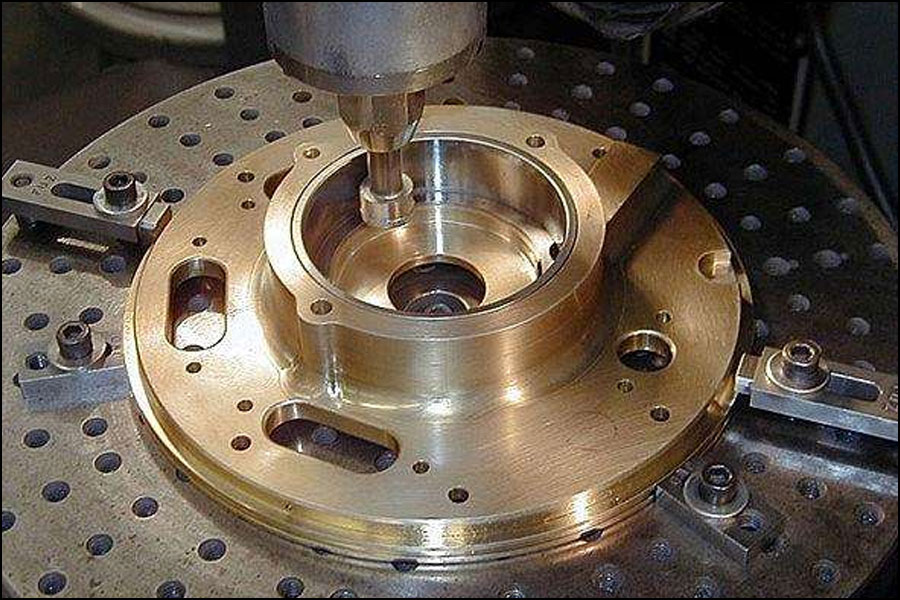

近年、数値制御技術はますます成熟し、加工設備としてのCNCマシニングセンターの加工精度はますます高くなり、マシニングセンターの仕上げ能力はますます強くなっています。完成したワークの表面には欠陥があることが多いので、細かく加工された部品の表面に問題が発生した場合はどうすればよいですか?

ワークピースが処理された後、楕円と隆起が生成されます。これは一般にワークピースの変形と呼ばれます。この種の現象の主な理由は、スピンドルベアリングのクリアランスが大きすぎる、スピンドルベアリングが摩耗している、スピンドルの最終ギアの精度が許容範囲外である、スピンドルベアリングスリーブの外径が楕円形である、または主軸台のシャフト穴が楕円形、またはフィットギャップが大きすぎます。解決策:スピンドルベアリングのクリアランスを調整します。高速切削の場合、調整すきまを少し大きくすることができます。低速で運転することが多い場合は、クリアランスが小さくなります。スピンドルクリアランスを低速で調整すると、高速運転時に車軸保持現象が発生する場合があります。一般的なクリアランスは0.02〜0.04mmである必要があります。変形しやすい円筒形のワークさらに、切削速度もCNCマシニングセンターの仕上げに影響を与える理由です。

マシニングセンターはメカトロニクスの高い製品です。高速スピンドルは高速切削を保証し、切削速度に影響を与える多くの要因があります。切削速度を選択する際には、次の点に注意する必要があります。工具材料許容される最大切削速度は、工具材料によって異なります。高速度鋼切削工具の高温切削速度は50m / min未満、炭化タングステン工具の高温切削速度は100m / min以上、セラミック工具の高温切削速度は最大1000です。 /分。被削材被削材の硬さは工具の切削速度に影響します。

硬い材料を加工する場合は同じ工具の切削速度を遅くし、柔らかい材料を加工する場合は切削速度を向上させることができます。工具寿命の要件が長い場合は、より低い切削速度を使用する必要があります。逆に、より高い切削速度を使用することができます。切削深さと送り速度切削深さと送り量が大きく、切削抵抗も大きく、切削熱が高くなり、数値制御工作機械の切削速度が遅くなります。工具形状工具の形状、角度の大きさ、刃先の鋭さはすべて、切削速度の選択に影響します。ワークの変形や切削速度を防ぐために、CNCマシニングセンターは微細加工をより良く行うことができます。

Tags: 問題の解決策

ファイルを添付する前に、転送するファイルを同じフォルダに入れ、ZIPまたはRARに入れます。 ローカルのインターネット速度によっては、大きな添付ファイルの転送に数分かかる場合があります:) 20MBを超える添付ファイルの場合は、WeTransferをクリックして[email protected]に送信してください。