製造のための設計(DFM)の開発は、製造と生産の世界に完全に革命をもたらしました。

DFMは、製品の可用性、品質、および機能を決定する上で重要な役割を果たします。

設計者が優れた設計を開発するシナリオを考えてみましょう。残念ながら、後で製造プロセス中に設計の製造が非常に複雑であることが判明し、オペレーターが製品を製造するには多くの追加コストとトレーニングが必要になります。

ここでDFMが重要な役割を果たします。

製品の概念設計が完了すると、DFMは製品の製造における実用性を判断するのに役立ちます。

DFMは、製品の再設計に必要な不要なコストと労働力を節約するのに役立ちます。これは、既存の技術とプロセスを使用して、可能な限り最良の製造方法を決定するのに役立ちます。

製造のためのデザインとは何ですか?

DFAまたはDFMAは、製品開発の重要な部分です。これは、指定されたサプライチェーンを使用して、欠陥を最小限に抑えて設計を一貫して製造できるようにするプロセスです。

DFMを早期に実装しないと、複数の設計反復が原因で過剰な製造コストが発生する可能性があります。

したがって、DFMをできるだけ早く実装することが不可欠です。製造プロセスでDFMを積極的に実装することで、製造コストを大幅に削減できます。

DFMが重要なのはなぜですか?

DFMが制作の重要な側面である重要な理由のいくつかを次に示します。

1.生産コストの削減

製造コストの70%以上が製造方法のさまざまな設計決定によるものであり、残りの30%がツールの選択、プロセス計画などの生産設計に費やされていることは驚くべき事実です。

設計の最適化を重要視することで、製造コストを大幅に節約できます。

DFMが不可欠である重要な理由の1つは、DFMがコスト超過を排除するのに役立つことです。DFMは、建設プロジェクトにより良い価値をもたらし、推定時間内に完了することを保証します。

今日の世界では、プロジェクトの完了が遅れると、企業に深刻な損失が発生します。収益の再生、投資の回収、法的な問題などが失われます。

DFAを実装すると、必要な時間内に建設が完了するようになります。

2.生産における実用性を確保する

コンピューターモデルが完成したら、DFMを使用して設計コンセプトを検証します。コンピュータシミュレーションとは異なり、設計環境での実際の製品は、その実用性を検証するために作成されます。

モデルの製造に関してはさまざまな課題が伴うため、コンピューターモデルを実際に製造できないことがよくあります。そもそも製品を作ることができないため、エンジニアが製品を再設計しなければならない場合がありました。

DFMの主な目標は、製品の製造を容易にすることです。これは、製品のプロセス開発と設計にとって重要なステップです。

3.タイムラインに影響を与える可能性があります

ソフトウェアの設計が完成すると、製品の複雑さと機能によっては、DFMに数週間かかる場合があります。

場合によっては、プロセス全体を行ったり来たりして、最適な製造方法を確保することができます。製造プロセス中に忍び寄る可能性のある多くの間違いを排除するために、設計のあらゆる側面を製品設計者が確認および検証する必要があることを確認することをお勧めします。

時間がかかるように感じるかもしれませんが、長期的には価値があります。

4.安全性と信頼性

従来の製造方法とは異なり、プレハブのコンポーネントを採用することは、従来の方法よりもはるかに安全で信頼性の高い方法です。

すべてのコンポーネントは後で製造および組み立てられるため、製品の品質は向上します。これにより、製品が優れた品質で長持ちすることが保証されます。

工場で製造され、技術と組み合わせた手動のスキルセットに基づかないコンポーネントは、より高い信頼性を備えた製品を保証するのに役立ちます。

5.制御されたオンサイトアセンブリ

製造された要素は工場で製造されるため、気象条件、現場作業、またはその他の現場ベースの制約への依存は最小限に抑えられます。

DFMを使用すると、プレハブ構造の製造が可能になり、オンサイトプロジェクトを簡単に実行できます。

DFMを実行する方法は?

DFMプロセスを実行する主な目標は次のとおりです。

1.設計プロセスを簡素化し、組み立てる部品の数を減らします

スムーズで合理化された設計プロセスのためには、組み立てる部品の数を最小限に抑えることが不可欠です。

コンピューターのモデリングが完了したら、生産エンジニアは特定の設計に必要なコンポーネントの数を慎重に評価する必要があります。

考慮すべき重要な質問は次のとおりです。

- この部分を他の部分と何らかの形で組み合わせることができますか?

- 組み合わせると、組み立てと分解が可能になりますか?

- 専用の設備を使わずに作品を作ることはできますか?

- 問題のパーツは、他の可動パーツと比較してどのように動きますか?

- 別の部品と組み合わせると製造に影響します。

2.部品は、スムーズな製造を保証するように設計する必要があります

製造用の部品を設計する際、設計者は次のガイドラインに留意する必要があります。

- 設計を注意深く見直し、高価な工具、追加の労力、不要な機能、複雑なプロセスをもたらす部品を排除します。

- 既存の製造プロセスと互換性のある一般的に使用される材料を利用するようにしてください。新しい材料やプロセスの使用には時間がかかり、お金と労働力の浪費につながる可能性があります。

- 設計は、エンジニアリング、冶金、生産、品質管理、製造などのさまざまな部門の専門家とレビューする必要があります。これにより、既存のツールとマシンを最大限に使用できるようになり、不要な費用が不要になります。大会はまた、組織のメンバーが最近の進展について最新の状態に保つのに役立ちます。

3.設計は組み立てを容易にする必要があります

何年にもわたって、組み立てを容易にするためにいくつかの方法が開発されてきました。エンジニアはまず、組み立てプロセスがいつどこで行われるかを検討する必要があります。現場での製品の組み立ては、作業ラインでの組み立てとは異なります。

組み立てを簡単にするための重要なヒントを次に示します。

- 組立部品には、ボルトやピンを簡単に挿入できるように、面取りと引き込み機能が必要です。

- 製品設計は、重力を使用して上から上に組み立てられるように設計する必要があります。

- 時間の浪費を避けるために、組み立てプロセスで不必要な向きを避けてください。

- 組み立ては簡単なパターンで行う必要があります。難しい場合は、サブアセンブリに分割する必要があります。

- 技術者が適切な工具クリアランスを提供することにより、組み立てているものを確認できることを確認してください。

- 特定のアセンブリユニットで使用できるハードウェアのタイプとサイズに制限を設けます。これにより、特定のアセンブリユニットで誤ったハードウェアが使用されるのを防ぐことができます。

4.フレキシブルパーツの数を減らします

コンポーネントを設計する際、エンジニアは製品が使用される使用法と環境のタイプを考慮する必要があります。

コンポーネントが目的の作業環境での動作に適していない場合、製品は失敗することがよくあります。

- コネクタは強力で、柔軟性がない必要があります。

- 薄っぺらで柔軟なケーブルは避けてください。

- ベルトの代わりにダイレクトドライブを利用してください。

- 間違った方法で取り付けることができない独自のコネクタを使用して、エラー防止としてコネクタの取り付けを使用してください。

5.効果的な固定技術を使用する

エンジニアは、固定要素が頑丈で、長持ちし、取り付けが簡単であることを確認する必要があります。一部のジョイントに時間がかかると思われる場合は、接続するための代替手段を探す必要があります。

- 組み立てに必要なハードウェアの種類を減らします

- スナップフィットなどの統合接続を使用します。

- 接着剤を使用して取り付けてみてください

- 整備の修理のためにアタッチメントを簡単に取り外すことができるはずです

6.モジュラー製品設計

最近の製造業では、モジュラー設計が一般的な製造方法になっています。

これはいくつかの異なる方法で有益です。これらには以下が含まれます:

- 年間を通じて生産バランスをとることができます。

- これは、従業員の学習曲線を短縮し、組み立てのためのトレーニングを行う時間を短縮するのに役立ちます。

- 製品全体に大きな影響を与えることなく、特定の部分に改善を加えることができます。

- 1つのファミリ内の部品の数を最小限に抑えることで、コストを削減するのに役立ちます。

- カスタマイズをすばやく行うことができます。

- 製品のメンテナンスとサービスを改善します。

- 短期間で製品を設置し、コストと人的資源を節約するのに役立ちます。

7.自動化のための設計

自動化のために製品を設計することの主な利点のいくつかを次に示します。それらのいくつかは次のとおりです。

- 安定した出力

- 効率の向上

- 人件費の削減に役立ちます

- 品質の向上

自動化された生産は、手動プロセスと比較した場合、設計の柔軟性が低くなります。製品は、次のようなさまざまな自動アクティビティによって効果的に処理できるように設計する必要があります。

- ロボットアームによる手渡し

- 磁気リフティング

- 自動配置

8.既知のプロセスと既存の技術を使用して設計する

- 新しい製造技術やあまり知られていないプロセスを実装するのではなく、設計者が既存の技術を利用できれば、それは完全に有益です。

- 設計を完成させる前に、生産エンジニアは、取り扱いに必要な機器とプロセス能力を十分に認識している必要があります。

- 製造プロセスの能力を超える許容範囲を避けるようにしてください。生産を開始する前に、手元のプロジェクトに高度な生産技術が必要かどうかを慎重に評価してください。

- 許容誤差の積み重ねの問題を回避するために、異なるコンポーネント間の相互作用を必ず確認してください。

- 終了コールアウトは、必要な場合にのみ使用し、片側の公差を避けてください。

9.一般的に使用される材料と部品を必ず使用してください

設計プロセスでは、一般的に使用される部品や材料を使用してください。これは、生産コストを削減し、在庫レベルを最小限に抑えるのに役立ちます。

さらに、これは労働者のチームが新しい製造方法を学ぶ必要性を最小限に抑えるのにも役立ちます。

一般的に使用される材料には、すでに使用されている部品、または同様の製品やアセンブリが含まれます。

10.間違いのない製品設計

設計する際には、必ず設計を証明することが不可欠です。スロットやタブ、干渉機能、非対称の穴を追加しすぎると、製品の組み立てが非常に困難になる可能性があります。

組み立てプロセス中に特別な調整や調整を行うことなく、部品を適切に組み立てることができることを確認してください。

設計者は、製品の品質をテストするために、機能または品質の寸法を指定する必要もあります。

11.機器の取り扱い

これは、製造プロセス中にしばしば無視されるステップです。機器の取り扱いに誤りがあると、オペレーターの安全と機器に深刻な影響を与える可能性があります。

- 製造を容易にするために、設計部品は両方の軸に沿って対称である必要があります。

- 部品は、技術者が溶接や接合のために部品を簡単に理解して方向付けることができるように設計する必要があります。自動組み立ての場合、設計では、ロボットアームが部品をすばやくピックアップできるようにする必要があります。

- 図面は、プロセスに供給されるときに適切な原点を示すような方法で作成する必要があります。

- 重い物を持ち上げる装置が必要であり、作業者の怪我のリスクが高まるため、大きな部品は避けてください。

- オペレーターを傷つける可能性を最小限に抑えるために、鋭いエッジのある部品は避けてください。

- 容器に絡まった部品は、作業者が取り扱いにくいため、絶対に避けてください。これは不必要な時間と労力を消費する可能性があります。

- パーツにアクセスしてアセンブリユニットに移動する距離を最小限に抑えるようにしてください。コンポーネントをアセンブリユニットから少なくとも2ステップ離しておくことをお勧めします。

12.オリエンテーションと取り扱い

エンジニアは、部品の向きと取り扱い方法を決定する必要があります。これを事前に決定して修正しないと、部品が不必要に動き、機器とオペレーターの生命の両方を危険にさらすことになります。

製造のための設計の利点

DFMの利点のいくつかを次に示します。

1.新製品の導入サイクルを短縮します

設計エンジニアは、堅牢で設計基準を維持する製品の作成に役立つ製造方法を常に探しています。

DFMを使用すると、忍び寄る可能性のある製造上の問題を特定できます。これにより、問題に対処するために必要な設計または製造の変更を防ぐことができます。

設計者が設計を組み立てるのが難しい場合があることに注意してください。これにより、初期開発に追加のコストと時間が追加され、製品の生産に影響を及ぼします。

DFMの助けを借りて、製造に必要な部品と操作の数を減らすことができます。

2.より良い品質の出力を確保するのに役立ちます

より良い品質の出力のための重要な要素の1つは標準化です。標準部品と操作は、多くのデバイスにそれらを含めることによって時間テストされています。

DFMを実装すると、既存の製造プロセスと設計を評価して、標準の操作手順を実装できます。

技術者はすでに通常の操作手順に精通しており、より高品質の出力を保証するため、これは有益です。

プラントの既存の能力の範囲内で公差を持って製品を設計することも可能です。

3.全体的な生産コストを最小限に抑えます

DFMを実装することにより、開発チームと本番チームを1つの屋根の下に置くことができます。新製品にとって重要な特定の原材料の入手可能性とコストについて議論することは実際的です。

原材料がほとんど入手できない場合、生産チームは調達チームと話し合い、製品のより良い代替品を探すことができます。

DFMは、製品の取り扱いや操作に関して効果的な代替ソリューションを特定するのに効果的です。

モジュール設計の概念を使用することにより、在庫と材料管理を最適化することが可能になり、それによって組み立て時間を最大限に最小限に抑えることができます。

これは、大量生産の所要時間を短縮するのにも役立ちます。

DFMにはどのくらい時間がかかりますか?

DFMは、以下に応じて、数日から数週間かかる場合があります。

- 製品の種類

- 製造する部品

- 製品の複雑さ

- 製造工程の種類

平均して、DFMの完了には約2週間かかります。より複雑な設計の場合も、約3〜4回かかります。

DFMの例

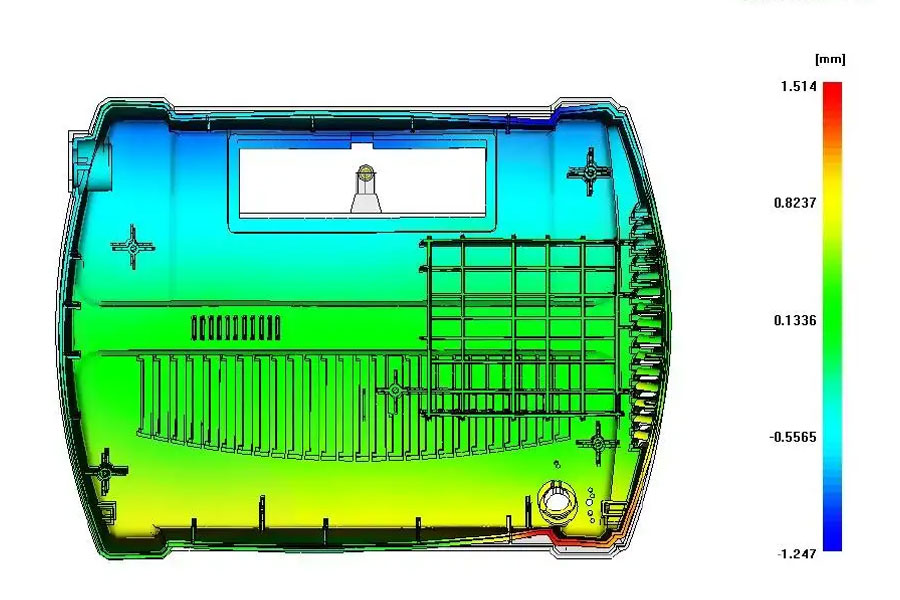

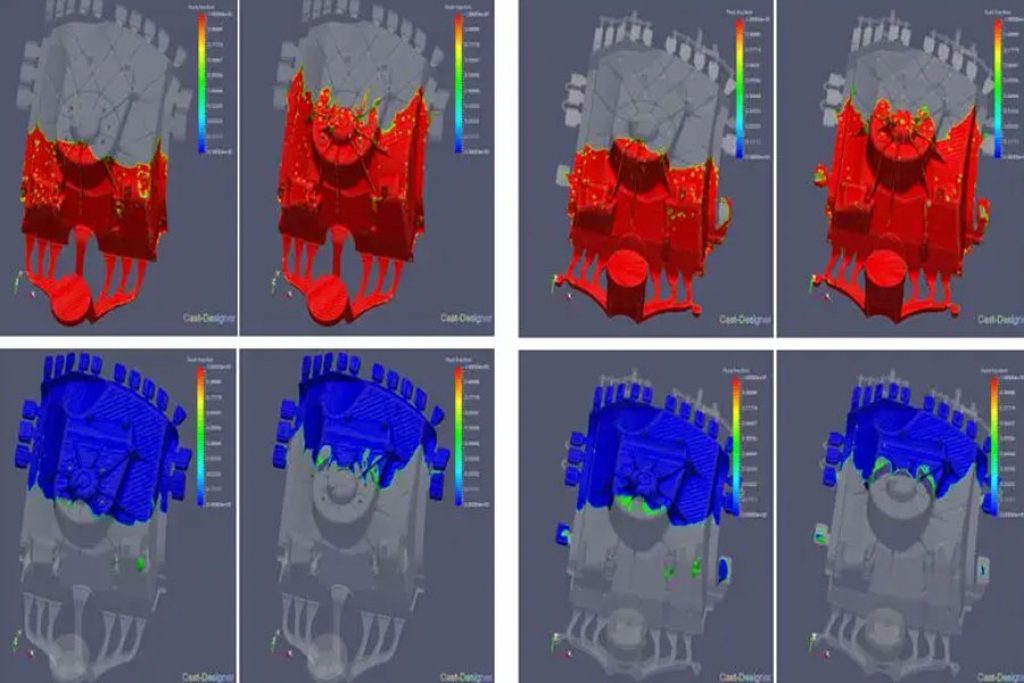

DFMは、鋳造の欠陥を減らすために鋳造に使用できます。これは、製品の形状と形状を最適化するのに役立ち、それによって欠点を減らします。

最近、DFMは、米軍用の戦車を製造するために必要なさまざまな部品を削減するのに役立ちました。組み立てる部品の数を24から8に減らしました。

ジョイント付きのコンポーネントは、スナップフィットを使用して製造できます。これは、2つのパーツを一緒に固定する効果的な形式です。これにより、不要な製造コストと製造にかかる時間を最小限に抑えることができます。

結論

製造のための設計は、製造の世界に完全に革命をもたらしました。DFMを使用すると、最も複雑な設計の製品を短期間で製造することができます。

DFMは、まだ設計段階にある間に製造の可能性を判断できる製造部門に実用性をもたらしました。

これは、エンジニアリングと製造コストに大きな影響を与える直前の設計変更を回避するのにも役立ちます。

この記事では、製造にDFMを使用することの重要な利点のいくつかについて説明しました。

したがって、要約すると、DFMは次のことに役立ちます。

- 生産プロセスのスピードアップ。

- 製品開発にかかる時間を最小限に抑えます。

- 頻繁な設計変更による不要なコストを削減します。

- 市場投入までの時間の短縮。

- 考えられる設計上の欠陥を特定します。

- 設計手順を削減するために、すべての部品がどのようなものになる可能性があるかを特定します。

- 優れた品質の製品を生産する

- より安全な本番環境を作成します。

PTJダイカスト工場は、金型設計を専門とする専門メーカーであり、さまざまな表面処理を施したダイカスト部品を製造しています。 金型、ダイカスト、DFM、機械加工、表面処理から保管、出荷まで、ワンストップのOEMサービスを提供します。

180t〜3000tのダイカストマシンを数台保有し、さまざまなサイズのダイカスト部品を生産しており、年間生産能力は10000トンです。 私たちは200人の労働者と2人のエンジニアを擁し、7人のエンジニアは20年以上ダイカスト産業に従事しており、もう1人のエンジニアは主に機械加工プロセスを担当しています。 ダイカスト部品は、LED照明、自動車・二輪車、農業機械、ミシンなどに使用されています。 主な材質はアルミダイカスト、亜鉛ダイカスト、真ちゅうダイカストです。 あなたが必要とするものは何でも、plsは私達に連絡してください。