薄肉部品は、軽量・コンパクトな構造で材料使用量が少ないため、さまざまな分野で広く使用されています。ただし、CNC旋削で薄肉部品を製造することは、剛性と強度が低いために変形しやすいため困難です。

私たちの経験に基づいて、CNC旋削で作られた薄肉部品を改善する方法を説明します。薄肉部品のクランプ、切削工具、パラメータの選択などに取り組むことができます。

薄肉部品が変形する理由

力

肉厚が薄いため、クランプ力でワークが変形しやすく、ワークの寸法・形状精度に影響を与えます。

熱

切削熱は、ワークが薄いため、熱変形やワークのサイズの制御が困難になる可能性があります。

振動

切削抵抗、特に半径方向の切削抵抗の作用下で振動や変形が起こりやすく、ワークの寸法精度や表面粗さに影響を与えます。

クランプ方法の合理的な選択

薄肉部品を通常の型締方式で加工すると、大きな変形が発生し、加工精度が保証されません。ワークのクランプスペースと支持面、またはクランプポイントを増やして、力を均一にすることができます。クランプと接触応力を減らします。必要に応じて、パーツの剛性を強化するためにサポートを追加します。

ただし、この手法は用途が限られており、材料の無駄を引き起こす可能性があります。クランプポイントを増やして、パーツの変形を緩和することもできます。特殊な爪、液体プラスチックのセルフセンターチャック、またはオープントランジションリングクランプを使用できます。

切削パラメータの選択

壁の薄い部品を高精度に加工する場合、通常、対称プロセスを採用して、相対的な2つの側面の応力のバランスを取り、安定した状態に到達します。機械加工されると、パーツは滑らかになります。プロセスで多くのバックカットが行われると、応力のバランスが失われ、パーツが変形します。

高精度が要求される薄肉部品は、粗加工、半微細加工、微細加工を分離する必要があります。荒加工、セミファイン加工、ファイン加工の分離により、型締力による弾性変形、切削熱による熱変形、荒削り後の内部応力の分布による変形など、荒加工によるあらゆる変形を回避できます。

荒加工では、リアフィードとフィードが大きくなることがよくあります。バックフィードは通常0.2〜0.5mm / rで、フィードは通常ゼロです。1〜0.2 mm / rまたはそれ以下です。切削速度は6-120m / minです。切削速度は速いはずですが、標準の範囲内です。

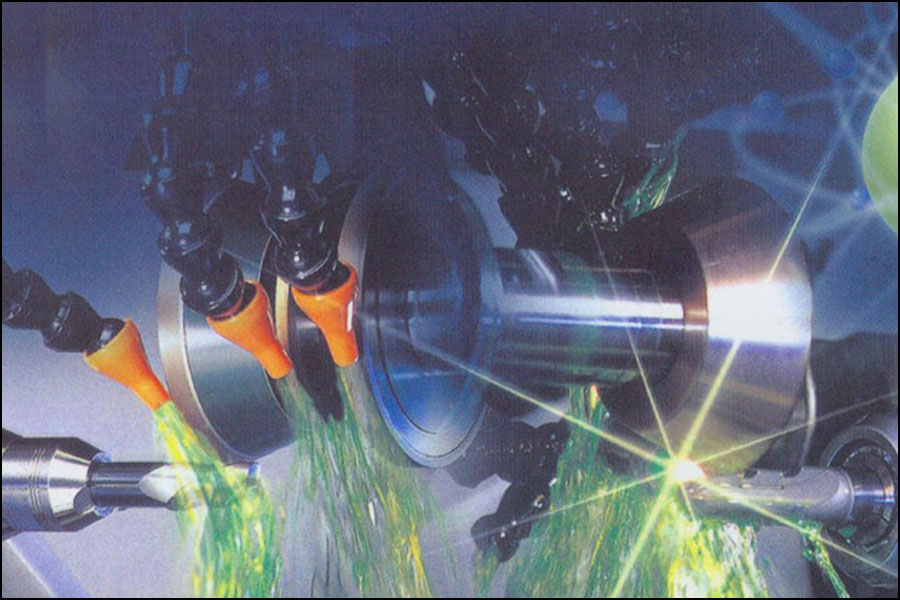

切削液の選択

切削液を適度に選択することで、切削方法の摩擦を減らし、冷却条件を高めることができます。その結果、切削抵抗、切削能力、温度が低下し、工具の摩耗が減り、加工面の品質が向上します。粗切削は切削熱が多く、特に高速度鋼の場合は工具が摩耗しやすくなります。湿潤剤や溶液などの冷却ベースの切削液を選択する必要があります。微細加工用の切削液は、主に部品の表面精度と粗さを高めるために潤滑されているため、極圧切削油またはイオン切削液を使用するのに最適です。

切削工具の選択

ターニングホールのツーリングロッドは、オーバーハングが大きく、剛性が低く、振動しやすい。半径方向の力の作用で工具に道を譲る傾向があり、穴の精度に影響を与えます。そのため、細いアーム部を加工する場合は、カッターバーをできるだけ大きくしてください。一方、切りくずの破れや転がり溝は、旋削工具の前に開く必要があります。また、切りくずを排出しやすいように、切りくずの排出方向を許容可能なエッジ傾斜角度に制御する必要があります。

結論

CNC旋盤で作られた薄い壁の部品は、機械的処理に一般的です。ただし、切削抵抗や切削熱による大きな変形のため、部品の品質を保証することは困難です。薄い壁の部品の品質要件は、適切なクランプ技術、補助サポート、高度なプロセス技術を採用し、適切な工具角度と切削パラメータを選択することで保証できます。