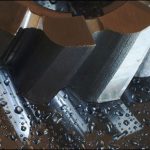

CNC製造および機械加工装置の幅広い使用は、切断技術の開発を促進します。超耐熱合金や複合材料などの出現により、切削工具の品質要件はより厳しくなっています。パフォーマンスと切削工具の摩耗が重要です。ツールの摩耗の種類と理由を理解し、解決策を見つけましょう。

工具摩耗の理由– CNC工具摩耗係数

ツールウェアとは何ですか?工具の摩耗は、通常の操作のために切削工具が徐々に故障することです。切削工具の摩耗が速くなる原因はさまざまです。

1)機械的摩耗

硬い材料や困難な材料を加工すると、切削工具が急速に摩耗しやすくなります。機械加工が難しい材料のほとんどは、熱伝導率が低いという特性を持っているため、高温で工具材料のバインダーの結合強度が低下し、工具の摩耗が加速します。

2)熱を切る

硬度や靭性の高い材料を切削する場合、刃先の温度は非常に高く、工具の摩耗は難削材を切削する場合と同様です。特にショートチップを発生する被削材を加工する場合、刃先付近でクレーター摩耗が発生し、短時間で工具損傷が発生します。

3)ケミカルウェア

加工が難しい材料の部品と工具材料の一部の部品は、高温条件下で切削時に反応し、部品が析出、脱落、またはその他の化合物を生成し、エッジの崩壊などの工具の摩耗を加速します。

切削工具の摩耗の種類

CNC切削における一般的な工具摩耗パターンを以下に示します。

- 1)逃げ面摩耗:完成したワークピースとの部品の接触が侵食されます。

- 2)クレーター摩耗:チップに触れるとすくい面が侵食されます。通常、工具温度が最も高い場所で発生します。

- 3)ノッチ摩耗:切込み線の深さに沿って、切削工具のすくい面と逃げ面の両方に発生します。

- 4)ビルドアップエッジ:処理される材料は刃先に積み重ねられます。最も頻繁に発生するのは、融点の低い軟質金属です。

- 5)艶出し:露出した研磨剤が鈍くなるとしばしば発生します。

- 6)エッジ摩耗:過度の切削速度によって引き起こされる切削面の周りのドリルビットの外縁。

- 7)エッジの丸み:材料の除去による切削工具のエッジの半径の増加

工具の急速な摩耗を防ぐ方法は? –CNC切削工具摩耗ソリューション

CNC機械加工での切削工具の摩耗を減らすまたは回避する方法は?工具自体の他に、切削条件も考慮できる側面があります。

1)適切な工具材料を選択する

合金鋼は硬度が高く、価格が安いため、リーマ、タップ、ダイなどの複雑な形状の低速工具を作るためによく使用されます。高速度鋼は合金鋼よりも硬度と耐摩耗性が高く、旋削工具、フライス、ドリル、ブローチ、その他の工作機械の製造に広く使用されています。超硬合金の刃は通常カッター本体に固定されており、現在では主要なカッター材料の1つになっています。

2)特定の切削液を使用する

硫化EP耐摩耗添加剤を含む特殊な切削液は、切削工具を効果的に保護し、プロセスの精度を向上させることができます。切削液は、粘度、流動点、熱伝導率などの厳しい試験に合格しており、その他の側面はさまざまな切削プロセス要件に対応できます。優れた環境保護性能を備えた切削液を選択してください。安定性が高く、機器、人体、環境に害を及ぼすことはありません。

3)切削工具の性能を考慮してください

切削工具の性能要件には、多くの場合、耐摩耗性、耐衝撃性、耐用年数などが含まれます。優れた耐熱性、高硬度、多層コーティング技術を備えたコーティング材料により、コーティングされた超硬合金工具は広い作業範囲と長い寿命を実現できます。さらに、高速切削工具は、高い熱硬度と化学的安定性を備えている必要があります。