連絡または見積もりを取得

ファイルを添付する前に、転送するファイルを同じフォルダに入れ、ZIPまたはRARに入れます。 ローカルのインターネット速度によっては、大きな添付ファイルの転送に数分かかる場合があります:) 20MBを超える添付ファイルの場合は、WeTransferをクリックして[email protected]に送信してください。

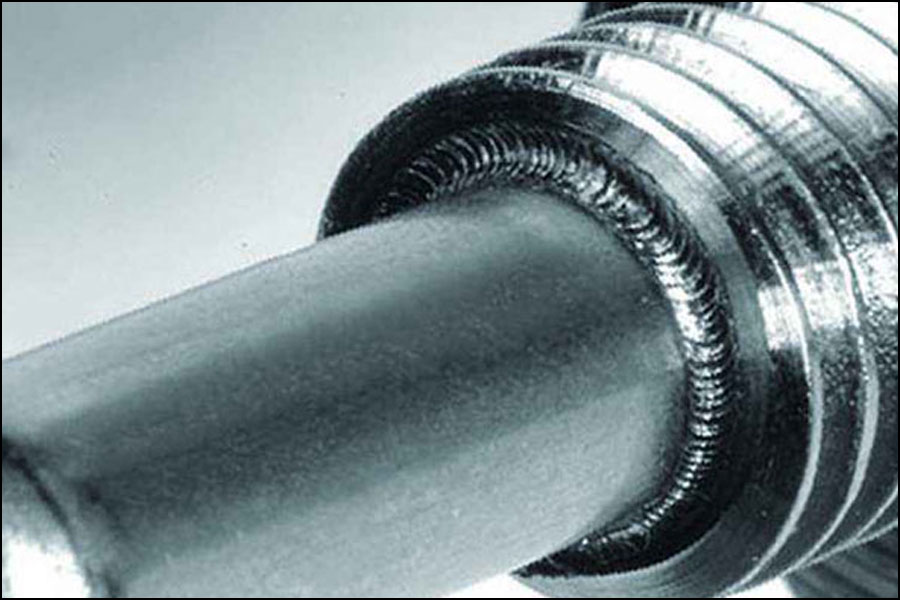

レーザー技術は、溶接入熱が少なく、溶接熱面積の影響が小さく、変形に強いという特徴があるため、アルミ合金溶接の分野で注目されています。 しかし、その一方で、それ自身の欠陥のために、アルミニウム合金のレーザー溶接では3つの主要な溶接困難があります。 それで、それを巧妙に解決する方法は?

解決:

解決:

毛穴や熱亀裂が発生しやすい

解決:

アルミニウム合金溶接によって生成される不安定な気孔により、溶接継手の機械的特性が発生します。 アルミニウム合金には、主にZn、Mg、Lvの3つの元素が含まれます。 溶接中、アルミニウムの沸点は他の2つの元素の沸点よりも高くなります。 したがって、アルミニウム合金要素を溶接するときに、いくつかの低沸点合金要素を追加できます。これは、小さな穴の形成と溶接の堅さに有益です。

総括する:

アルミニウム合金のレーザー溶接の高い効率は、人々にその開発の展望を楽しみにさせます。 したがって、一部の研究者は、レーザーアーク同時発生技術やデュアルフォーカス技術などの新しい技術を開発し続けて、溶接プロセスの安定性を向上させ、溶接の品質を向上させています。

ファイルを添付する前に、転送するファイルを同じフォルダに入れ、ZIPまたはRARに入れます。 ローカルのインターネット速度によっては、大きな添付ファイルの転送に数分かかる場合があります:) 20MBを超える添付ファイルの場合は、WeTransferをクリックして[email protected]に送信してください。