アルミ部品の変形には、材質、部品形状、製造条件など多くの理由があります。主に、ブランクの内部応力による変形、切削力と切削熱による変形、クランプ力による変形があります。

アルミニウム加工の変形を減らすためのいくつかの技術的対策があります。

1.ブランクの内部応力を減らします

自然または人工のエージングおよび振動処理により、ブランクの内部応力を部分的に取り除くことができます。前処理も効果的な処理方法です。かさばるブランクの場合、マージンが大きいため、加工後の変形が大きくなります。ブランクの余剰部分を前処理し、各部のマージンを小さくすることで、後続工程の加工変形を低減できるだけでなく、前処理を行った後の内部応力を解放することができます。期間。

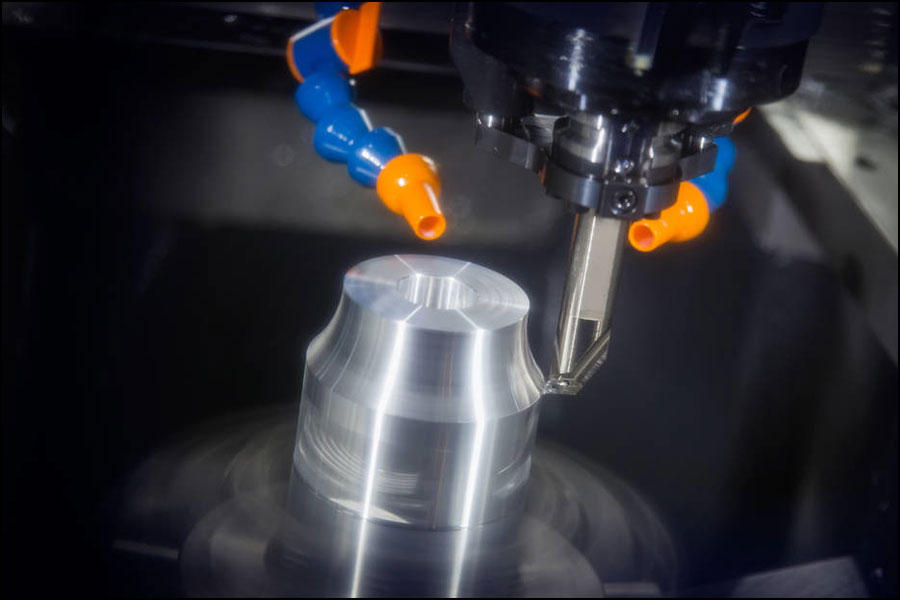

2.工具の切削能力を向上させます

工具の材質と幾何学的パラメータは、切削抵抗と切削熱に重要な影響を及ぼします。部品の変形を減らすには、工具を正しく選択することが非常に重要です。

A.ツールジオメトリパラメータの合理的な選択。

- a.前角:刃先の強度を維持した状態で、前角を大きくします。鋭利な刃先を研ぐことができる一方で、切削変形を低減し、切りくず除去をスムーズにすることで、切削抵抗と切削温度を低減します。ネガティブレーキツールは絶対に使用しないでください。

- b.バックアングル:バックアングルのサイズは、逃げ面摩耗と加工面の品質に直接影響します。切削厚さは、バックアングルを選択するための重要な条件です。荒削り時は、送り量が多く、切削負荷が大きく、発熱量が大きいため、工具の放熱条件が良好であるため、後角を小さくする必要があります。微粉砕では、逃げ面と加工面の間の摩擦を減らし、弾性変形を減らすために鋭いエッジが必要です。したがって、バックアングルを大きくする必要があります。

- c.ねじれ角:フライス加工をスムーズにし、フライス加工力を低減するために、ねじれ角はできるだけ大きく選択する必要があります。

- d.傾斜角:傾斜角を適切に小さくすると、熱放散条件が改善され、処理領域の平均温度が低下します。

B.ツールの構造を改善します。

- a.フライスの歯数を減らし、切りくず許容スペースを増やします。アルミ部品は塑性が大きいため、加工時の切削変形が大きく、切りくずスペースが大きくなります。したがって、切りくず公差溝の底半径を大きくし、フライスの歯数を少なくする必要があります。

- b.歯を磨く。歯の刃先の粗さの値は、Ra = 0.4umよりも小さくなっています。新しい工具を使用する前に、細かい砥石を使用して歯の前後で数回研磨し、バリやわずかなギザギザの線をなくす必要があります。このようにして、切削熱を低減できるだけでなく、切削変形も比較的小さい。

- c.工具摩耗基準の厳格な管理。工具摩耗後、ワーク表面粗さ値が増加し、切削温度が上昇し、ワーク変形が増加します。したがって、耐摩耗性に優れた工具材料の選択に加えて、工具摩耗基準は0.2mmを超えてはなりません。そうしないと、チッピングが発生しやすくなります。切断するとき、変形を防ぐために、ワークピースの温度は通常100°Cを超えてはなりません。

3.ワークのクランプ方法を改善します

剛性の低い薄肉のアルミニウムワークピースの場合、変形を減らすために次のクランプ方法を使用できます。

- A.薄肉ブッシングの場合、3ジョーのセルフセンタリングチャックまたはコレットを使用して半径方向からクランプすると、加工後に緩めると必然的にワークが変形します。このとき、軸端面を剛性よくプレスする方法を使用する必要があります。部品の内穴の位置に基づいて、自作のねじ付きマンドレルを作成し、部品の内穴を挿入します。端面をカバープレートで押し付け、ナットでねじ込みます。外円を加工する場合、クランプ変形を回避し、十分な加工が可能です。

- B.薄肉板ワークを加工する場合は、均一な型締力が得られる真空チャックを選択し、ワークの変形を防ぐために少量の切削で加工するのが最適です。

あるいは、パディング方法を使用することもできます。薄肉ワークの剛性を高めるために、ワークの内部に媒体を充填して、クランプおよび切断中のワークの変形を低減することができます。

4.プロセスを合理的に調整します

高速切削では、加工代が大きく断続的に切削するため、加工時に振動が発生し、加工精度や表面粗さに影響を与えることがあります。したがって、数値制御の高速切削プロセスは、一般的に、荒削り-半仕上げ-クリアリング-仕上げに分けることができます。高精度が要求される部品の場合、二次半仕上げを行ってから仕上げを行う必要がある場合があります。荒削り後は自然冷却が可能で、荒削りによる内部応力を解消し、変形を低減します。荒削り後の残量は変形量より大きく、通常1〜2mmです。仕上げ中、部品の仕上げ面は均一な加工許容値を維持する必要があります。通常、0.2〜0.5mmが適切であり、加工プロセス中に工具を安定した状態にし、切削変形を大幅に減らし、良好な表面加工品質を得ることができます。製品の精度を保証します。

CNCマシニングサービスはPTJのコアビジネスであり、プロテクトからバルク生産まで、プロの3/4/5 aixs CNCマシニングセンター、CNCターニング機器、CNCターニングフライス機器、CNC研削盤などは、十分に訓練された製造によって運営されています。 30以上の業界の1000以上のグローバル顧客からの要求を満たすエンジニア。

CNC機械加工は、標準の棒材またはPTJの他の製造プロセスの1つから製造されたブランクから開始して行うことができます。

CNC機械加工のニーズに全体的な価値を提供する方法については、お問い合わせください。