機械製造業では、難燃性、絶縁性、耐摩耗性のニーズを満たすために、プラスチック材料がよく使用されます。 ナイロン、フェノール、その他のプラスチックは、ガイドレール、ライニングボード、ワイヤートラフなどの部品の加工材料として一般的に使用されています。

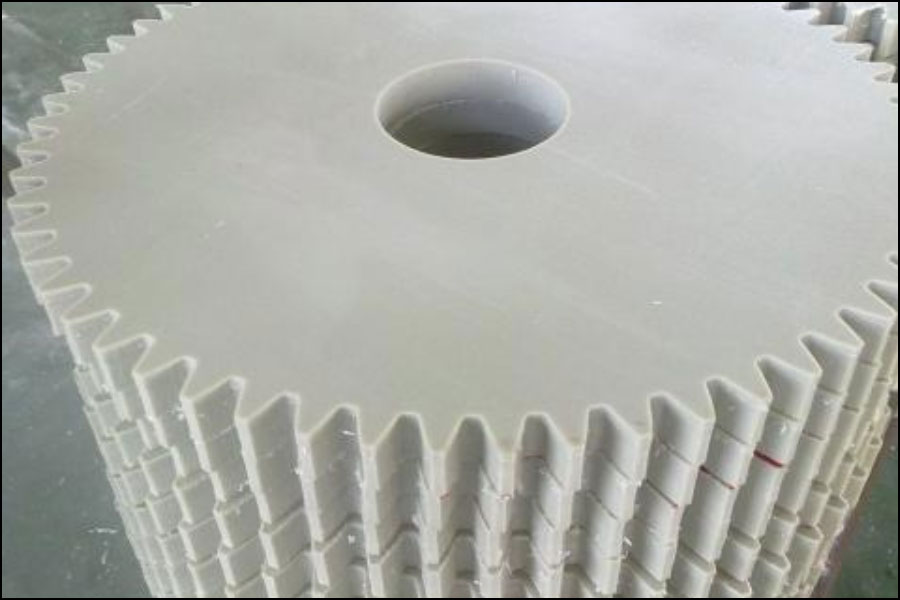

形状が複雑で数量が少ない製品の場合、射出、プレス、押し出し、その他の成形方法を使用することは現実的ではありません。 一般的には機械加工による切削です。 これらの材料の特性に応じて、機械加工プロセスで発生する問題と組み合わせて、次の側面の考慮と制御に焦点を当てる必要があります。

1.熱効果

プラスチックは金属よりも熱感度が高いため、切削工具で加工する場合、ほとんどの材料は熱によって粘着性になります。フライス加工、旋削加工、穴あけ加工中に、粘着性のあるプラスチック樹脂が合体します

- A.工具に大流量でクーラントを流し込みながら、圧縮空気管を使用して、切削領域のプラスチックの破片や工具を吹き飛ばします。これにより、切削領域の温度が下がるだけでなく、プラスチックの破片が切削工具に付着するのを防ぎます。

- B.切削工具のすくい角とバック角を大きくし、切削工具の先端を鋭く保ち、摩擦熱を減らし、塑性変形と発熱を防ぎます。

- C.ワーク表面での工具の送り速度を適切に上げ、200〜300 m / minを選択し、0.05〜0.2 mm / revの送り量を選択します。

- D.コバルトベースのクロムタングステン超硬合金と超硬超硬合金を使用したカッターヘッドを使用すると、生産性と工具を増やすことができます。

2.力の変形の影響

部品の切削熱による熱膨張により、ワークが反り、ねじれます。ツールとフィクスチャに作用するワークピースの変形の反発力により、ツールが破損し、フィクスチャに亀裂が生じることがよくあります。これらの現象を防止するために、以下の対策を講じています。

- A.反りやすい薄板部品の平面を加工する場合は、平削りまたは小径フライスを使用して往復フライスを積み重ねてください。形状を加工する場合は、複数のワークを加工方法で使用します。複数のワークを中央に配置し、薄い金属板で上下に固定し、同時に加工します。加工終了後、完全に冷却してワークを降ろし、プラスチック材料を硬化させ、ワークのサイズを安定させ、反りや変形が発生しなくなります。

- B.厚い部品の場合、形状を加工する際のワークピースの反発力による切削工具の破損や固定具のひび割れを防ぐために、断続切削法を使用して、上下の平削りと上下のスロットによって外側の輪郭を処理します。パーツの形状によると、旋削、ボーリング、成形、スロット加工は、フライス加工と穴あけに取って代わることができます。フライス加工や穴あけが避けられない場合は、強度を確保しながらフライスの直径をできるだけ小さくする必要があります。

3.加工面粗さの制御

ナイロンプレートやロッド、ベークライトブロックなどの原材料の成形プラスチック製品は、すでに滑らかな表面を持っており、これらの滑らかな表面は機械加工後に破壊されます。したがって、加工プロセスルートを設計するときは、元の材料表面をワークピースの重要な形状表面として維持し、目に見えない重要でない表面を使用してワークピースを加工するようにしてください。機械加工後、手動修正処理が必要です。ナイフ、サンドペーパー、またはやすりを使用して余分な材料を取り除きます。

PTJはプロのCNC機械加工メーカーとして、金属部品だけでなくプラスチック部品も製造しています。

私たちが提供できる材料と表面仕上げをご覧ください。

CNCマシニングサービスはPTJのコアビジネスであり、プロテクトからバルク生産まで、プロの3/4/5 aixs CNCマシニングセンター、CNCターニング機器、CNCターニングフライス機器、CNC研削盤などは、十分に訓練された製造によって運営されています。 30以上の業界の1000以上のグローバル顧客からの要求を満たすエンジニア。

CNC機械加工は、標準の棒材またはPTJの他の製造プロセスの1つから製造されたブランクから開始して行うことができます。

CNC機械加工のニーズに全体的な価値を提供する方法については、お問い合わせください。