ダイカストの公差基準は、使用される金属合金の種類と、サイズや長さなど、鋳造されるオブジェクトの特定の要素によって決まります。部品を製造するときは、部品全体を考慮することが不可欠です。ただし、部品内のフィーチャの近接性や、それらのフィーチャと他のコンポーネントとの近接性などの追加コンポーネントも同様に重要です。

公差のレベルによっては、部品が公差を外れても有効に機能する場合があります。公差を厳しくすると、より正確な製品が得られますが、非常に特殊なコンポーネントを作成する際に課題となる可能性のある独自の懸念事項があります。ダイカスト業界の標準に従い、そこから調整することで、オブジェクトの公差を確保することが常に最善です。

公差は、ダイカスト以外にも使用されます。これらの測定値は、砂型鋳造、インベストメント キャスティング、機械加工などの他の製造プロセスでも使用されます。どのプロセスを選択するかは、それぞれの公差基準など、さまざまな要因によって異なります。次の製造プロジェクトにはどれが最適で、公差はどのように測定されますか?このガイドは、どのプロセスが施設にとって最も効率的であるかを判断するのに役立ちます。

標準公差と精密公差

標準公差は、機能、適合性、および形状に関するさまざまなアプリケーションを網羅しています。これらは、精密公差ほど正確ではありません。どちらも 1000 分の 1 インチや 100 分の 1 ミリなどの単位で表されます。ただし、精度公差は、設計仕様値の許容範囲の変動の範囲が狭くなります。精密公差は、部品を製造する際により高いレベルの精度を可能にしますが、頻繁な金型の検査や修理、金型のライフ サイクルの短縮などの障害を引き起こす可能性もあります。

精密公差は、金型が標準タイプよりも剛性が高く、より多くのテストを受ける必要があるため、使用コストが高くなる場合があります。標準公差は、公差外の部品に対してより広い範囲を提供し、より予測可能なサービスを保証しますが、精度はしばしば特定の仕様を必要とします。どちらのタイプも、次のいくつかの一般的なディメンション カテゴリをカバーしています。

- 下書き

- 金型部品の移動

- 平坦度

- 同心

- 長さ寸法

- 角度

- パーティング ライン

- コア穴

ダイカストの寸法許容差規格

ダイカスト業界の規格は、北米ダイカスト協会 (NADCA) と国際的な ISO シリーズの両方によって定義されています。 寸法公差は、ダイの半分の寸法とパーティング ライン上の寸法の両方を含みます。 これらのガイドラインは、アルミニウム、銅、亜鉛、マグネシウムなどの金属を対象としており、標準または精密のいずれかに分類されています。 Pintejin Group (Be-cu.com) では、ここで取り上げる 2 つの材料であるアルミニウムと亜鉛のダイカストを専門としています。

アルミニウム

アルミダイカストは、他の多くの金属合金よりも高い製造速度を可能にします。また、この手法はコストがかからない傾向があります。軽量でありながら耐久性に優れ、あらゆる用途に対応できる部品を生み出します。 1 つのアルミニウム ダイの半分の NADCA 寸法公差は次のとおりです。

- 標準: 1 インチあたり +/- 0.010 インチ — その後、追加の 1 インチごとに +/- 0.001 インチ

- 精度: 1 インチあたり +/- 0.002 インチ — さらに 1 インチごとに +/- 0.001 インチ

さらに、NADCA は、パーティング ライン上の寸法に関する一連の鋳造部品公差基準を提供します。これらの寸法は、ダイカストの投影面積によって決定され、平方インチで表されます。アルミニウムの標準公差は次のとおりです。

- 最大 10 in2: + 0.0055 インチ

- 11 in2 を超えて 20 in2 まで: + 0.0065 インチ

- 21 in2 を超えて 50 in2 まで: + 0.0075 インチ

- 51 in2 を超えて 100 in2 まで: + 0.012 インチ

- 101 in2 を超えて 200 in2 まで: + 0.018 インチ

- 201 in2 を超えて 300 in2 まで: + 0.024 インチ

ダイカストの投影面積の精度公差は、次の単位で定義されます。

- 最大 10 in2: + 0.0035 インチ

- 11 in2 を超えて 20 in2 まで: + 0.004 インチ

- 21 in2 を超えて 50 in2 まで: + 0.005 インチ

- 51 in2 を超えて 100 in2 まで: + 0.008 インチ

- 101 in2 を超えて 200 in2 まで: + 0.012 インチ

- 201 in2 を超えて 300 in2 まで: + 0.016 インチ

亜鉛

多くの製造専門家は、亜鉛を最も鋳造しやすい金属と考えています。この汎用性により、さまざまな利点が得られます。いくつかの利点には、最大の強度と硬度、耐食性、および他の金属よりも高い寸法安定性が含まれます。 NADCA によると、1 つのダイの半分の許容範囲は次のとおりです。

- 標準: 1 インチあたり +/- 0.010 インチ — その後、追加の 1 インチごとに +/- 0.001 インチ

- 精度: 1 インチあたり +/- 0.002 インチ — さらに 1 インチごとに +/- 0.001 インチ

亜鉛ダイカストの米国公差規格には、オブジェクトのパーティング ラインの標準公差が含まれています。

- 最大 10 in2: + 0.0045 インチ

- 11 in2 を超えて 20 in2 まで: + 0.005 インチ

- 21 in2 を超えて 50 in2 まで: + 0.006 インチ

- 51 in2 を超えて 100 in2 まで: + 0.009 インチ

- 101 in2 を超えて 200 in2 まで: + 0.012 インチ

- 201 in2 を超えて 300 in2 まで: + 0.018 インチ

以下は、亜鉛ダイカストの精密パーティング ラインの公差です。

- 最大 10 in2: + 0.003 インチ

- 11 in2 を超えて 20 in2 まで: + 0.0035 インチ

- 21 in2 を超えて 50 in2 まで: + 0.004 インチ

- 51 in2 を超えて 100 in2 まで: + 0.006 インチ

- 101 in2 を超えて 200 in2 まで: + 0.008 インチ

- 201 in2 を超えて 300 in2 まで: + 0.012 インチ

ダイカスト公差と機械加工部品公差

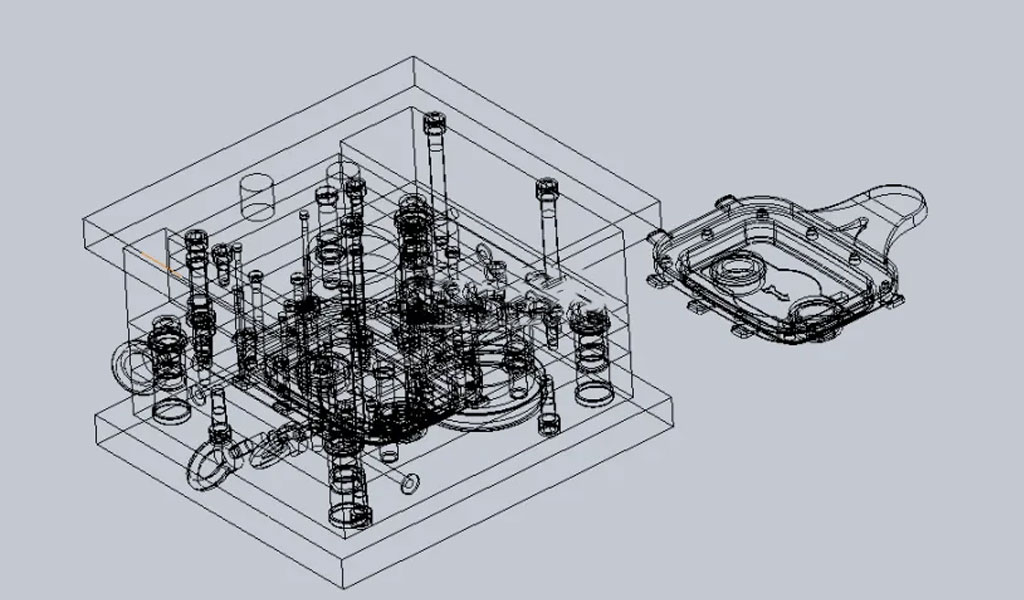

ダイカストは、その速度のために大量の用途に優れており、部品が出た後の仕上げや機械加工が少なくて済みます。一般的に使用される金型の複雑な性質により、公差が厳しくなります。

非常に精度の高い部品が必要な場合は、多くの場合、コンピューター数値制御 (CNC) 加工を選択するのが最適です。同一である必要がある何千もの詳細な部品を製造することは、CNC マシンの助けなしでは困難な場合があります。電気通信や電気住宅などの産業では、通常は機械加工でしか製造できない高精度で複雑な部品を使用しています。この手法を使用して、ダイカストで形成されたものなど、既存の部品に機能を追加することもできます。

CNC 機械加工で部品を製造する場合、材料も重要であることに留意することが不可欠です。非常に厳しい公差に従っているが、材料がプラスチックのような柔らかい種類の場合、切断中に曲がる可能性があります.この要因により、特定のツールを考慮する余裕を持たずにプラスチック パーツを機械加工することが困難になる場合があります。

ビレット材料を使用した機械加工は、少量の詳細なコンポーネントのみを生産する場合は費用対効果が高くなりますが、作業量が増えるにつれて費用が増加します.この方法はまた、ダイカストよりも多くの時間を必要とします — プロセス自体と、フライス加工またはターニングセンターをセットアップする行為の両方です。また、高精度の設計が得られますが、すべての設計をソリッド ビレットから作成できるわけではなく、費用対効果も高くありません。

ISO 2768 は、板金の機械加工または金属の除去によって作られた部品の公差をカバーしています。トレランス キャストの指定は、細かい、中程度、粗い、非常に粗いという 4 つのカテゴリに分けられます。例として「細かい」指定を使用すると、直線寸法の基準に従う場合の機械加工の許容誤差は次のとおりです。

- 0.02 インチから 0.12 インチ: +/- 0.002 インチ

- 0.12 インチを超えて 0.24 インチまで: +/- 0.002 インチ

- 0.24 インチを超えて 1.18 インチまで: +/- 0.004 インチ

- 1.18 インチを超えて 4.72 インチまで: +/- 0.006 インチ

- 4.72 インチを超えて 15.75 インチまで: +/- 0.008 インチ

- 15.75 インチを超えて 39.37 インチまで: +/- 0.012 インチ

- 39.37 インチを超えて 78.74 インチまで: +/- 0.020 インチ

ダイカスト公差基準と砂型鋳造公差基準

ダイカストと同様に、砂型鋳造は複雑な設計に対応でき、さまざまな金属合金と互換性があります。このプロセスで作成するパーツのサイズは、数オンスまたは数トンになる可能性があります。砂型鋳造は、パーツ製造に関して多くの汎用性を提供します。金型は高温に耐える能力があるため、チタンやニッケルなどの金属とうまく機能します。

この方法には、ダイカストと比較した場合、複数の欠点があります。砂型鋳造では、部品を作成するたびに新しい金型を作成する必要があり、時間と費用がかかる可能性があります。砂をリサイクルして再利用することもできますが、すでに形成されて次の部品セットに進む準備ができている鋼の金型を使用する方がはるかに効率的です。砂を使用するということは、キャスト オブジェクトのクリーニングに時間を費やす必要があることも意味します。一般的に、砂を使った鋳造はより手間がかかる傾向にあります。

精度の高い加工が可能ですが、金属ではなくバラ材を使用するため、金型ほどの精度はありません。また、ダイカストを扱う場合は、公差がはるかに大きくなるため、砂よりも安価になります。正確な公差はより多くの費用につながる可能性がありますが、緩いものも同様です.部品の品質が低いと、公差の大きい新しい部品を作るために、より多くの時間とお金を費やすことになります。

ダイカストと砂型鋳造が実際にどのように測定されるかを確認するには、砂型鋳造の公差に精通している必要があります。長期生産シリーズまたは短期生産シリーズのどちらを完成させるかによって、異なる許容範囲が存在します。これらの公差内で、使用している特定の条件によって、許容可能な公差等級の範囲が決まります。

例として、CT 10 公差等級内の長期生産シリーズの業界で認められている砂型鋳造公差基準を次に示します。

- 最大 0.4 インチ: +/- 0.08 インチ

- 0.4 インチを超えて 0.6 インチまで: +/- 0.09 インチ

- 0.6 インチを超えて 1 インチまで: +/- 0.09 インチ

- 1 インチを超えて 1.6 インチまで: +/- 0.1 インチ

- 1.6 インチを超えて 2.5 インチまで: +/- 0.11 インチ

- 2.5 インチを超えて 4 インチまで: +/- 0.13 インチ

- 4 インチを超えて 6 インチまで: +/- 0.14 インチ

- 6 インチを超えて 10 インチまで: +/- 0.16 インチ

- 10 インチを超えて 16 インチまで: +/- 0.17 インチ

- 16 インチを超えて 25 インチまで: +/- 0.2 インチ

- 25 インチを超えて 40 インチまで: +/- 0.24 インチ

- 40 インチを超えて 60 インチまで: +/- 0.28 インチ

- 60 インチを超えて 100 インチまで: +/- 0.32 インチ

- 100 インチを超えて 160 インチまで: +/- 0.35 インチ

- 160 インチを超えて 250 インチまで: +/- 0.39 インチ

- 250 インチを超えて 400 インチまで: +/- 0.43 インチ

ダイカスト公差基準とインベストメント鋳造公差基準

インベストメント キャスティングでは、ホット ワックスと熱を使用して、非常に詳細な内部キャビティを備えたコンポーネントを作成します。この方法は、ロスト ワックス キャスティングとも呼ばれます。エンジニアは、ワックスパターンから型を作成し、セラミック耐火材料からなるスラリーでコーティングすることにより、この方法を採用しています。これが乾いたら、セラミックまたはプラスチックの型を残して、熱を加えてワックスを取り除きます。

インベストメント キャスティングは複数の詳細なステップで構成されているため、他の多くのプロセスよりも時間がかかります。複雑さと労力の多さから、砂型鋳造の場合と同様の費用が発生することが予想されます。また、砂型鋳造と同様に、インベストメント キャスティングは、各部品を製造した後に新しい材料を必要とします。この技術は、リサイクルを伴わないため、さらに多くの資源を消費する可能性があります。金型に使用される材料は再利用できません。

承認されたインベストメント鋳造公差基準外の変動は、通常、収縮、工具、およびプロセスの変動に起因します。インベストメント鋳造の公差は +/- 0.005 インチから 1 インチの範囲で、その後は 1 インチごとに +/- 0.005 インチが追加されます。インベストメント キャスティングは、ダイ カストよりも広い公差範囲 (+/- 0.002 インチから 1 インチ) を提供します。つまり、より高い精度を求めている場合は、ダイ カスト法の方が適している可能性があります。

ダイカスト公差基準と真空プロセス公差基準

真空鋳造 (別名 V 鋳造) も砂を使用しますが、プロセスは通常の砂型鋳造技術とは異なります。製造業者は真空を使用して、鋳造するコンポーネントの形状に砂を成形します。パターンの上にプラスチックフィルムを配置することにより、真空を使用して材料を密封し、フラスコでカプセル化します。次に、フラスコに細かい砂を入れ、2 枚目のシートをフラスコに置き、真空シールします。その結果、真空シールで一緒に保持された完全な金型が得られます。

この方法では、加圧圧縮戦略を使用しないため、サンドミキサー (または硬化砂に使用する他の種類の機器) は必要ありません。この要因により、通常の砂型鋳造に関連するコストの一部を削減できます。

V-casting は、同じパターンを再利用して部品を製造することを可能にします。また、後に残るスクラップ材料が少なくなるため、この技術はより効率的で無駄を意識したものになります。そのサイズ範囲は最大 150 ポンドで、公差は +/- 0.010 インチから 1 インチの範囲で、その後は 1 インチごとに +/- 0.002 インチが追加されます。インベストメント キャスティングと同様に、ダイ カストよりも許容範囲が広く、製造上のニーズによっては、ダイ カストが不利または望ましい場合があります。

ダイカストのニーズについては、cncmachining.jp にお問い合わせください

最高品質の部品を製造するためのダイカスト サービスをお探しの場合は、PTJ Casting がお手伝いします。 当社はこの業界に 30 年以上携わっており、ダイカスト、機械加工、金属仕上げサービスなどを提供しています。 中国を拠点とする家族経営の会社として、経験豊富な専門家による迅速で信頼性の高いサービスと耐久性のあるダイカスト部品をお届けします。

当社の品質ポリシーと ISO 9001 認証により、私たちは自分たちの仕事に責任を持ち続けています。 常に最高の部品とサービスのみをお届けするよう努めています。 医療、自動車、照明業界のいずれであっても、PTJ Casting でダイカストのニーズに対するソリューションを見つけることができます。 あなたが念頭に置いているダイカストプロジェクトについて今すぐご連絡ください.トップクラスの長持ちする最終製品を作成するためにあなたと協力します.