現在の産業規制では、部品に明確に判読可能な識別情報を付けることが求められているため、レーザーマーキングプロセスの人気が高まっています。以前の産業動向では、メーカーは従来の彫刻またはスクリーン印刷プロセスで表面にマークを付ける必要がありました。これらのプロセスは非永続的でコストがかかり、通常は部品の欠陥を引き起こしていました。

ただし、レーザーマーキングの導入により、エンジニアやメーカーは、部品の品質を損なうことなく、数字、画像、または文字を作成できるようになりました。この手法では、表面をエッチングするために物理的なツールを使用する代わりに、集束レーザービームを使用して、読みやすく損傷のないマークを作成します。

レーザーマーキングは非常に用途の広いプロセスであり、彫刻、エッチング、発泡、カーボンマイグレーションなどのさまざまな技術が含まれます。適切なマーキング方法は、材料と品質の要件によって異なります。この革新的な手法の詳細について説明するときに読んでください。

レーザーマーキングとは何 ですか?それはどのように機能しますか?

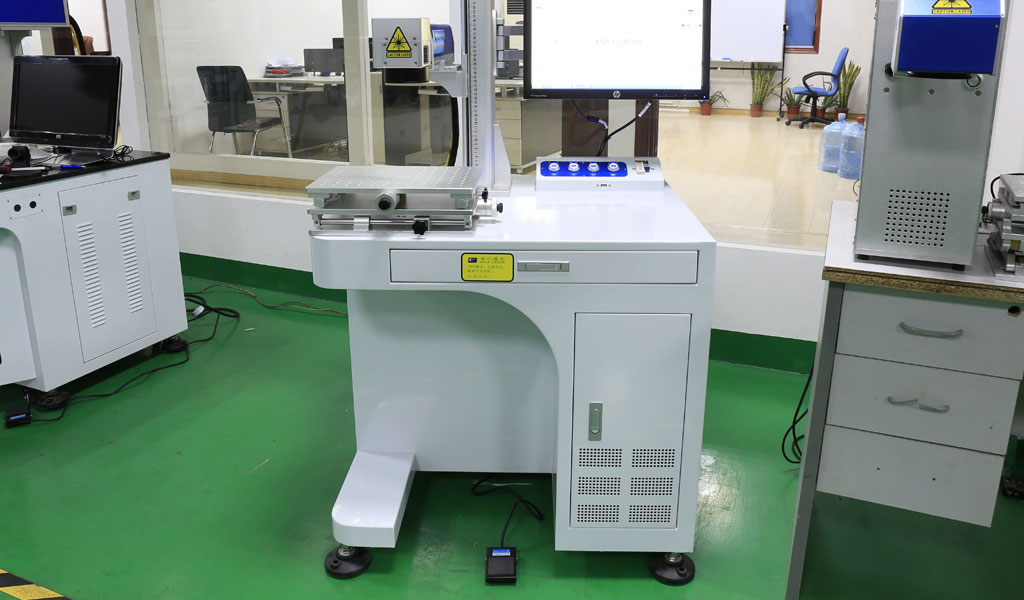

レーザーマーキングは、集中した光線を使用して、ターゲットコンポーネントの表面に永続的なマークを作成するプロセスです。このプロセスは通常、発振器、走査ミラー、および集束レンズを使用するレーザーマシンで実行されます。

この機械はまた、高速での自動化と処理を可能にし、その結果、幅広い材料に永続的な追跡可能なマークを残します。レーザーマーキングにより、部品や製品に次のマークを付けることができます。

- 部品番号とシリアル番号を含むテキスト

- 一意のIDコード、2D Data Matrixコード、バーコードなどの機械可読データ。

- グラフィックス

レーザーマーキング のしくみ

レーザーマーキング技術は、高エネルギーレベルを含む集束光ビームを生成することにより、コンポーネントの表面に永続的なマークを作成します。蓄積されたエネルギーは、ミラーを使用して材料表面に向けられたコヒーレント光ビームで放出されます。

光ビームがコンポーネントの表面と相互作用する結果として、ビームから表面への熱エネルギーの伝達があります。したがって、材料の外観と特性が変化します。エネルギーレベルに応じて、レーザーは表面を非常に正確に彫刻、エッチング、アニーリング、または変色させることができます。

集中ビームは、材料の特定の領域のみを対象とし、正確で高コントラスト、高品質のマークを保証します。これらのマークは永続的であり、どの表面でも簡単に読み取ったりスキャンしたりできます。その結果、このマーキングプロセスは、永続性と精度が重要となる操作に最適です。

レーザーマーキングの進化と歴史

レーザー技術は1900年代初頭にアルバート・アインシュタインから始まり、1964年に最初のCO2レーザーが作成されてさらに進化が見られました。ケンブリッジの溶接研究所(TWI)のPeter Houldcroftは、レーザー材料加工の最初の商用アプリケーションを開拓しました。初期の「レーザー加工」アプリケーションは、自動車および航空機部品のメーカーによって推進されていました。

コンピューターの彫刻を改善するために、Electroxはレーザーマーキングシステムの主要な供給源として最初の商用軸流CO2レーザーマシンを開発しました。1980年代と1990年代の技術の進歩により、コンピューターシステムがレーザーマーキングに統合されました。より効率的で最新のファイバーレーザーは2001年に発表され、それ以来改善されてきました。

今日、レーザーマーカーはより改善され、正確で、より速く、そしてより環境にやさしいものになっています。現在、より用途が広く費用効果の高いレーザーマーキング技術があり、部品の表面に高品質で耐久性のあるマーキングを直接作成しています。これらのテクノロジーは、より高速でコンパクトであり、より広範囲の素材にマークを作成できます。

より強力で柔軟なシステムの結果として、ユーザーは製品の大規模なバッチに一貫したマーキングを作成できます。したがって、彼らは短期間で低価格でビジネス目標を達成します。

レーザーマーキング 技術の種類

そこにさまざまなアプリケーションのためのいくつかのレーザーマーキング技術があります。それぞれの手法には長所と短所があり、選択は予算、品質要件、およびアプリケーションによって異なります。これらのテクニックのいくつかを調べてみましょう。

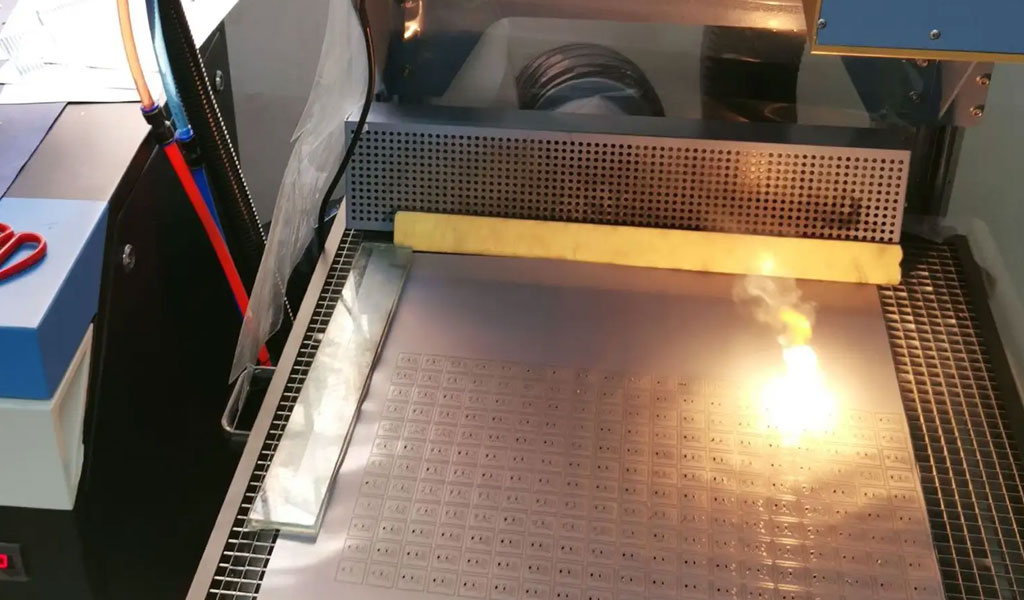

レーザー彫刻

このプロセスでは、レーザービームを使用してコンポーネントの表面から一部の材料を除去します。プロセス中に、材料はレーザーから熱を吸収し、溶融して蒸発し、くぼみの形でマークを作成します。素材は空気とも反応し、色が変化してマークがより際立ちます。

レーザー彫刻に関係する消耗品はありません。したがって、特殊なインクやドリルビットを使用する他の彫刻方法と比較して、低い運用コストを引き付けます。レーザーは、金属、プラスチック、セラミックなど、さまざまな材料に適しています。したがって、エンジニアはそれを多くの多様なアプリケーションに採用しています。

レーザーエッチング

この非常に用途の広いプロセスは、ワークピースの表面を溶かすことによってワークピースにマークを作成します。レーザービームは、小さな局所的な領域に大量のエネルギーを供給することにより、隆起したマークを生成します。その結果、表面が溶けて膨張し、色が黒、灰色、または白に変わります。

エッチングは、シリアル番号、データマトリックスコード、ロゴ、バーコードなどの永続的なマーキングを作成するために一般的に使用されます。また、アルミニウム、鉛、鋼、マグネシウム、ステンレス鋼など、幅広い金属に理想的な用途の広いプロセスです。

レーザーアニーリング

レーザーアニーリングでは、レーザービームが材料表面を局所的に加熱してマークを作成します。ビームは材料表面に20〜30 µmしか浸透しないため、表面の変化はごくわずかです。局所的な加熱により、材料の色が変化します。マーキングは、加熱された層の温度に応じて、黒、赤、黄、または緑になります。

レーザーアニーリングの結果は、永久的な耐摩耗性のマーキングです。レーザー焼鈍は、鉄金属とチタンに最適です。したがって、ヘルスケアから自動車、食品および飲料、航空宇宙産業に至るまで、さまざまな産業で使用できます。

炭素の移動

この方法では、レーザーからの熱エネルギーがプラスチックの結合を破壊し、酸素と水素を放出します。この反応により、ターゲット領域が暗くなり、灰色から青灰色のマークが付けられます。炭化または炭素移動は、合成ポリマーや有機材料をマーキングするための理想的なオプションです。

紙、木、皮革、梱包材などに適しています。ただし、カーボンマイグレーションは、暗い色のオブジェクトにはあまり適していません。形成された灰色のマークは、ワークピースの他の部分とのコントラストが低くなり、マーキングが読みにくくなります。

発泡

明るい色のマーキングを作成する必要がある場合、カーボンマイグレーションはあまり役に立たない場合がありますが、これらの種類のアプリケーションには発泡がより適しています。このプロセスでは、材料の表面をレーザーで加熱し、レーザーを溶かして気泡を放出します。気泡が酸化すると、一種の泡立ちを形成し、光を反射させます。

この方法は、暗い色のコンポーネントに最適なマーキングオプションの1つです。これは、マークがコンポーネントの表面よりも高く、表面の他の部分とのコントラストが高いためです。ポリマーのマーキングにも最適です。

変色

この技術では、レーザーがワークピースの層を除去し、下の層を明らかにします。取り外し可能な素材はレーザーから熱を吸収し、気化してコントラストを生み出します。したがって、トップコートの色がベース材料の色と異なることを確認することが重要です。

この方法は、優れた読みやすいマーキングを表示するため、陽極酸化アルミニウムなどのコーティングされた材料に対してより効果的です。変色にうまく機能する他の材料は、ラミネート、フィルム、およびホイルです。これは、ラベル、フィッティング、およびパッケージオブジェクトをマーキングするための優れた手法です。

一般的なタイプのレーザーマーカー

さまざまなアプリケーションに使用できるレーザーマーキングマシンには多くの種類があります。これらのレーザーマーカーはそれぞれ、さまざまな材料や操作に最適です。ここでは、2つの最も一般的なレーザーマーカーについて説明します。だから、ファイバーレーザーとCO2レーザーのどちらを選ぶべきかを知るために読んでください。

CO2レーザーマーカー

これらのレーザーマーカーは、多くの場合、非金属表面をマーキングするように設計されたガルボステアリング光線を備えた密閉管マーキングシステムです。CO2レーザーマーカーは、製品認識マーキング、ロゴ、日付スタンプなどの一般的なオプションです。これらのマシンは、電気機器、集積回路、食品および医療用パッケージ、および電子部品にシリアル番号、ロゴ、およびバーコードを作成するのに役立ちます。

密閉されたCO2レーザーの波長は、紙、木材、一部のプラスチックポリマーなどの有機材料で最高のマーキング結果をもたらします。また、革やガラスのマーキングにも適しています。

長所短所

このレーザーマーキングマシンは、塗装された真ちゅうやコーティングされたアルミニウムなどのコーティングされた金属に適しています。CO2レーザーマーキングによる前処理は必要ありません。さまざまな非金属に使用できるという事実により、電子産業から医療および包装産業まで、多くの産業で用途の広いプロセスになっています。

ただし、大きな電力を供給するCO2レーザーマシンを入手するには、かなりの費用がかかる可能性があります。さらに、このタイプのレーザーマーカーのエネルギー消費と操作要件は高く、全体的なコストが増加します。

ファイバーレーザーメーカー

これらのレーザーマーカーは今日入手可能な最も強力なものの1つであるため、このレーザーマーキング技術の人気は最近高まっています。これらの固体レーザーの出力レベルは20〜50ワットで、希土類金属であるイッテルビウムの生成を刺激します。この金属元素は、波長約1,090 nmの光子を生成します。これは、金属材料のマーキングに最適です。

ファイバーレーザーマーキングマシンは、深さの彫刻やエッチングに適しています。これらは、より硬い金属で、またはより高い解像度を得るためにスポットサイズが小さい高出力システムが必要な場合に、より優れた結果を提供します。スポットサイズが小さく、ビーム品質が高く、レンズが大きいため、これらのマーカーは小部品のバッチマーキングに最適です。

長所短所

ファイバーレーザーのセットアップは非常に用途が広く、より速いマーキング速度でより効果的にマークを作成します。このレーザーマーキング技術は、消耗品の要件がなく、電力使用量が少なく、メンテナンスが最小限であるため、CO2レーザーよりも手頃な価格です。

高レベルの単色ビームフィルタリングにより、1つのタイプのビームのさまざまなパワーを確実に得ることができます。したがって、さまざまな種類の表面でファイバーレーザーを使用できます。これらのレーザーマーカーのワット数を変えることで、コンポーネントのアプリケーションに基づいてさまざまな彫刻の深さをアーカイブできます。

ただし、反射特性の高い非常に厚い材料では、高速に動作しない場合があります。また、ほとんどの金属に深い彫刻を作成できない場合があります。

その他のレーザーマーカー

上記の一般的なレーザーマーカーの他に、優れた結果をもたらす他のレーザーマーキングマシンがあります。それらが含まれます:

● 緑色のレーザーマーカー

緑色のレーザーは、緑色の可視光スペクトル(532 nm)で動作し、出力は5〜10ワットです。反射率の高い素材にマークを付けるように設計されています。また、高精度で作業性に優れているため、シリコンウェーハなどの高感度基板に最適です。これらのレーザーは、さまざまな材料に対してより大きな吸収を示し、熱エネルギーを軽減します。したがって、軟質プラスチック、回路チップ、PCBボードなどに最適です。

● UVレーザーマーカー

UVレーザーは、部品のマーキング用に355nmの高吸収波長で設計されています。吸収率が高いため、「コールドマーキング」に最適で、材料に熱応力がかからないようにします。UVレーザーは、プラスチック、ガラス、セラミックなどのいくつかの表面にマークを付けることができます。高品質のビームは、電子材料や医療機器に正確なマーキングでマイクロマーキングすることもできます。

● Nd:YAGレーザーマーカー

これらのタイプのレーザーマーカーはコンパクトで軽量です。それらは、反りや歪みを引き起こすことなく薄い金属シートに印を付ける独自の能力のために人気があります。その結果、メーカーは、アルミニウム、鋼、その他のメッキ金属などのいくつかの基板の小さなマーキングに使用しています。

レーザーマーキングの利点

マーケティング手法の進歩により、プロジェクトマネージャーは自社製品のブランド化の必要性に目を向けるようになりました。その結果、レーザーマーキングは現在、製造プロセスの重要な部分であり、企業が製品を追跡し、偽造を最小限に抑え、品質を向上させるのに役立ちます。それはあなたが高精度で正確なマーキングをするのを助け、あなたに時間とお金を節約します。

このマーキングテクノロジーの大きな可能性を理解するのに役立つように、次の点に注意してください。

高い生産速度

レーザーマーキングは、レーザー技術とコンピューター技術を組み合わせて、より迅速な実装と時間の節約を保証します。この手法により、コンピューターでデザインを作成し、最新のグラフィックデザインテクノロジーを使用できます。

従来のマーキング方法は、処理に時間がかかる特定のツールを使用します。一方、レーザーマーキングマシンは、コマンドを必要とするだけで、短時間で作業を完了できます。これは、製品の開発サイクルを短縮し、プロセスをスピードアップし、多くのお金を節約するための完璧なオプションです。

環境にやさしい生産プロセス

化学エッチングやインクジェットなどのマーキングプロセスでは、マーキングに化学薬品とインクを使用します。これらの消耗品は高価であることが多く、環境に有害なガスを放出し、悪影響を与える可能性があります。ただし、レーザーマーキングは消耗品を使用していません。したがって、それはクリーンでエネルギー効率が高く、環境に優しいプロセスです。

同様に、このマーキング技術は非接触プロセスであり、クリーンな処理を保証し、材料の汚染を制限します。他の印刷システムは材料を焼き尽くす可能性がありますが、レーザーマーキングは損傷がなく、材料の浸透がほとんどまたはまったくありません。

ほとんどの材料と互換性があります

さまざまなレーザーマーキングマシンがあり、各マーカーはさまざまな材料で機能します。たとえば、CO2レーザーは、紙、木材、一部のプラスチックポリマーなどの有機材料で最高のマーキング結果をもたらします。

同様に、ファイバーレーザーとNd:YAGレーザーは、鋼、アルミニウム合金、ステンレス鋼など、さまざまな金属グレードで機能します。UVレーザーは、プラスチック、ガラス、セラミックなどの表面にマークを付けることができます。

一貫した再現性

レーザーマーカーは、大量生産のセットアップ内で特定のデザインを使用して、より大きな製品バッチを正常にマークできます。このマーキング技術により、同一のマーキングを生産ラインに簡単に統合できます。さらに、再現性は一貫しているため、所要時間の短縮と見た目に美しい製品が可能になります。

マークの耐久性

レーザーによって作成されたマークは、通常、高コントラストの特性を備えた永続的なものです。これらの耐水性と耐退色性のマークは、摩耗、熱、および酸に耐えることができます。したがって、信頼性の高い製品トレースに必要な耐久性のあるマーキングにはレーザーマーキングが最適であり、マークが消えるのを恐れる必要はありません。

低メンテナンスプロセス

レーザーマーキングは非接触技術です。したがって、レーザーマーキングシステムとワークピースの間に機械的な摩耗はありません。これにより、メンテナンスとダウンタイムが最小限に抑えられます。また、使用するミラーから蓄積したほこりを取り除くために、メンテナンスを少なくする必要があります。

レーザーマーキングの応用

絶えず開発されている技術のおかげで、レーザーマーキングの可能な使用例は増え続けています。したがって、レーザーマーキングプロセスは現在、幅広い産業での用途が見出されています。

多くの工業製品および商業製品にはラベルが必要です。これらの製品には、工作機械、集積回路、キーボードボタン、食品パッキン、医療機器、プリント回路基板などが含まれます。レーザーマーキングは、モデル番号とシリアル番号、QRコード、バーコード、部品番号、ロゴ、日付などを含むこれらのラベルの作成に役立ちます。

多くの場合、品質管理には追跡可能な情報が必要です。レーザーマーキングは、さまざまなコンポーネントに永続的な識別マーカーを作成するのにも役立ちます。例としては、太陽電池用のシリコンウェーハ、電子機器の表示、自動車部品のスマートカードなどがあります。このようにして、簡単にさかのぼって、考えられる問題をすばやく解決できます。

Pintejin –レーザーマーキングの ニーズに対応

レーザーマーキングの用途を知っていれば十分です。高品質のレーザーマーキングサービスを提供する信頼できる製造パートナーと協力する必要があります。レーザーマーキングが必要な部品がある場合は、Pintejinを使用する必要があります。当社の専門技術者は、レーザーマーキング技術に熟練しており、経験豊富であり、最良の結果を確信することができます。

Pintejinは、CNC機械加工サービス、板金加工、射出成形、3D印刷などの製造サービスも提供しています。設計ファイルをオンライン見積もりプラットフォームにアップロードして、即時見積もりと無料のDFMレポートを入手できます。私たちのスキルと最先端の技術は、競争力のある価格で迅速なリードタイムを保証します。