精密デジタル制御加工

複雑な部品形状の再現性と厳しい公差-精密CNC加工とは何ですか?

部品の調達に依存する設計エンジニア、R&Dチーム、および製造業者にとって、精密CNC機械加工により、追加の処理なしで複雑な部品を作成できます。 実際、精密なCNC機械加工により、多くの場合、完成した部品を1台の機械で製造することが可能になります。

機械加工プロセスでは、材料を除去し、さまざまな切断ツールを使用して、部品の最終的な、多くの場合非常に複雑な設計を作成します。 精度のレベルは、機械加工ツールの制御を自動化するために使用されるコンピューター数値制御(CNC)の使用によって強化されます。

精密加工における「CNC」の役割

コード化されたプログラミング命令を使用して、精密CNC機械加工により、機械のオペレーターが手動で介入することなく、ワークピースを仕様に合わせて切断および成形できます。

専門の機械工は、顧客から提供されたコンピューター支援設計(CAD)モデルを使用して、コンピューター支援製造ソフトウェア(CAM)を使用して部品の機械加工手順を作成します。CADモデルに基づいて、ソフトウェアは必要なツールパスを決定し、マシンに通知するプログラミングコードを生成します。

- 正しいRPMと送り速度は何ですか

- ツールやワークピースをいつどこに移動するか

- カットする深さ

- クーラントを塗布するタイミング

- 速度、送り速度、調整に関連するその他の要素

次に、CNCコントローラーはプログラミングコードを使用して、機械の動きを制御、自動化、および監視します。

現在、CNCは、旋盤、ミル、ルーターからワイヤーEDM(放電加工)、レーザー、プラズマ切断機まで、さまざまな機器に組み込まれています。CNCは、機械加工プロセスの自動化と精度の向上に加えて、手作業を排除し、機械工が同時に稼働する複数の機械を監視できるようにします。

さらに、ツールパスが設計され、マシンがプログラムされると、パーツを何度でも実行できます。これにより、高レベルの精度と再現性が提供され、プロセスの費用対効果と拡張性が大幅に向上します。

機械加工された材料

一般的に機械加工される金属には、アルミニウム、真ちゅう、青銅、銅、鋼、チタン、亜鉛などがあります。さらに、木材、発泡体、グラスファイバー、およびポリプロピレンなどのプラスチックも機械加工できます。

実際、アプリケーションとその要件に応じて、ほぼすべての材料を精密CNC機械加工で使用できます。

精密CNC加工のいくつかの利点

幅広い製品で使用される多くの小さな部品やコンポーネントでは、精密CNC機械加工が選択される製造方法であることがよくあります。

事実上すべての切断および機械加工方法に当てはまるように、異なる材料は異なる動作をし、コンポーネントのサイズと形状もプロセスに大きな影響を与えます。ただし、一般に、精密CNC機械加工のプロセスには、他の機械加工方法よりも優れた利点があります。

これは、CNC機械加工が以下を実現できるためです。

- 高度な部品の複雑さ

- 厳しい公差、通常は±0.0002インチ(±0.00508mm)から±0.0005インチ(±0.0127mm)の範囲

- カスタム仕上げを含む非常に滑らかな表面仕上げ

- 大量でも再現性

熟練した機械工は手動旋盤を使用して10個または100個の高品質の部品を作成できますが、1,000個の部品が必要な場合はどうなりますか?10,000パーツ?10万または100万の部品?

精密CNC加工により、このタイプの大量生産に必要なスケーラビリティとスピードを得ることができます。さらに、精密CNC機械加工の高い再現性により、製造する部品の数に関係なく、最初から最後まですべて同じ部品が得られます。

小さくて複雑な部品の生産を費用効果の高い方法で維持する方法についての機械工のヒントを、ブログ「CNC機械加工サービスの5つの課題の説明」で入手してください。

次のセクションでは、精密CNC加工で最も頻繁に使用されるいくつかの装置とプロセスを見ていきます。

方法:精密機械加工で一般的に使用されているプロセスと機器は何ですか?

ワイヤーEDM(放電加工)、加法加工、3Dレーザー印刷など、CNC加工には非常に特殊な方法がいくつかあります。たとえば、ワイヤ放電加工では、導電性材料(通常は金属)と放電を使用して、ワークピースを複雑な形状に侵食します。

ただし、ここでは、フライス盤と旋盤のプロセスに焦点を当てます。これは、広く利用可能で、精密CNC機械加工に頻繁に使用される2つのサブトラクティブ法です。

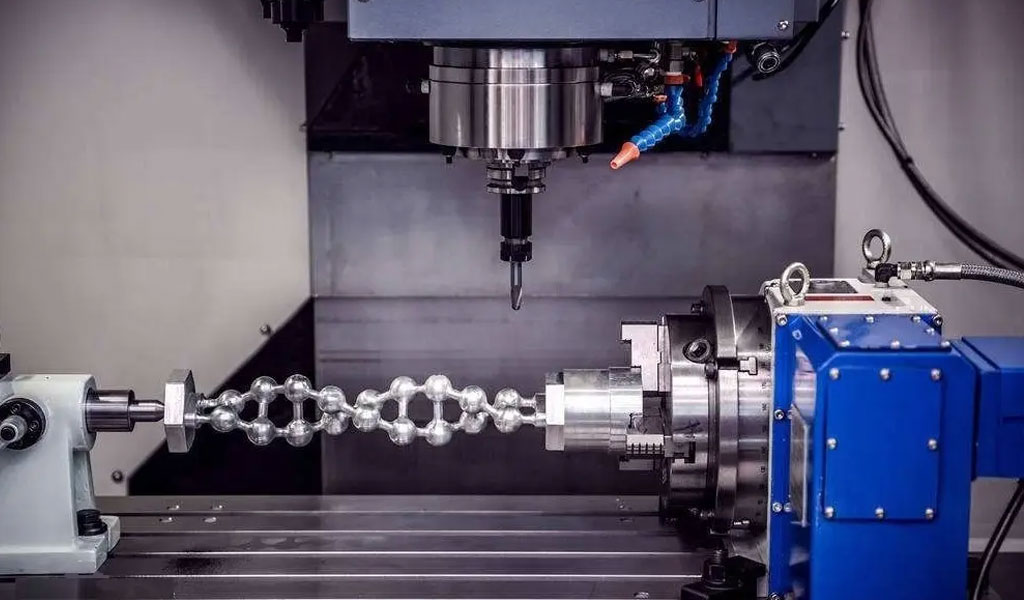

フライス盤と旋削

フライス盤は、回転する円筒形の切削工具を使用して材料を取り除き、形状を作成する機械加工プロセスです。ミルまたはマシニングセンターとして知られるフライス盤は、金属で加工された最大の物体のいくつかで複雑な部品形状の宇宙を実現します。

フライス盤の重要な特徴は、切削工具が回転している間、ワークピースが静止したままになることです。言い換えれば、ミルでは、回転する切削工具がワークピースの周りを移動し、ワークピースはベッドの所定の位置に固定されたままになります。

旋盤は、旋盤と呼ばれる装置でワークピースを切断または成形するプロセスです。通常、旋盤はワークピースを垂直軸または水平軸で回転させ、固定切削工具(回転している場合と回転していない場合があります)がプログラムされた軸に沿って移動します。

ツールは物理的にパーツを一周することはできません。材料が回転し、ツールがプログラムされた操作を実行できるようにします。(ツールがスプール供給ワイヤの周りを回転する旋盤のサブセットがありますが、それはここではカバーされていません。)

旋削では、フライス盤とは異なり、ワークピースが回転します。パーツストックが旋盤のスピンドルをオンにし、切削工具がワークピースに接触します。

手動対CNC機械加工

ミルと旋盤の両方が手動モデルで利用可能ですが、CNCマシンは小さな部品の製造に適しています。つまり、厳しい公差の部品の大量生産を必要とするアプリケーションにスケーラビリティと再現性を提供します。

精密CNC装置には、工具がX軸とZ軸で移動する単純な2軸マシンに加えて、ワークピースも移動できる多軸モデルが含まれています。これは、ワークピースが回転に制限され、ツールが移動して目的の形状を作成する旋盤とは対照的です。

これらの多軸構成により、機械のオペレーターによる追加の作業を必要とせずに、1回の操作でより複雑な形状を作成できます。これにより、複雑な部品の製造が容易になるだけでなく、オペレーターのミスの可能性が減少または排除されます。

また、精密CNC加工の高圧クーラントを使用することで、主軸が垂直になっている機械を使用している場合でも、切りくずがワークに侵入することはありません。

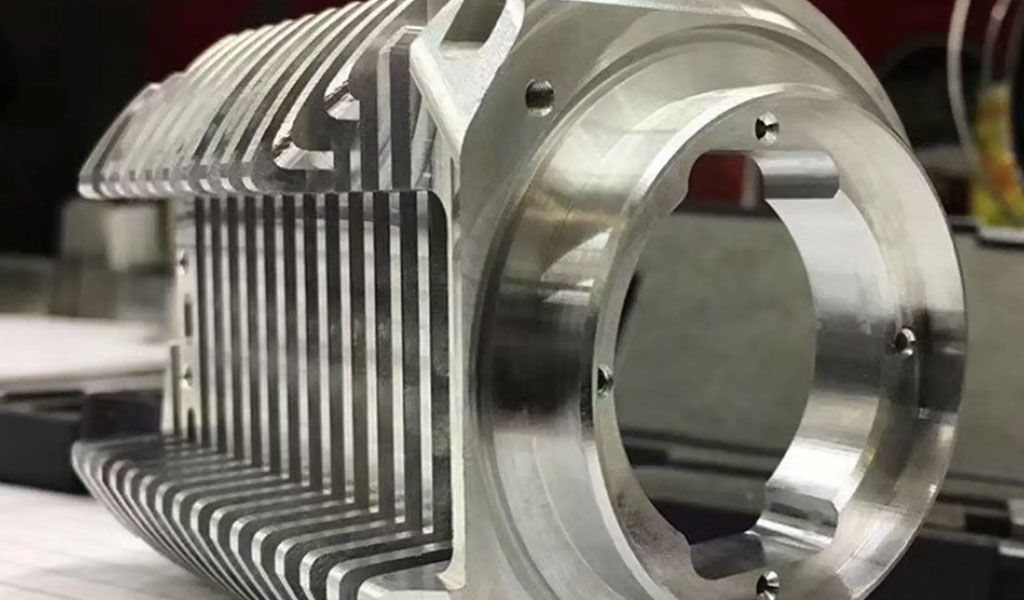

CNCミル

フライス盤によって、サイズ、軸構成、送り速度、切削速度、フライス盤の方向などの特性が異なります。

ただし、一般的に、CNCミルはすべて回転スピンドルを使用して不要な材料を切り取ります。鋼やチタンなどの硬質金属の切断に使用されますが、プラスチックやアルミニウムなどの材料にも使用できます。

CNCミルは再現性を重視して設計されており、プロトタイピングから大量生産まであらゆる用途に使用できます。ハイエンドの精密CNCミルは、細かい金型や金型のフライス盤などの厳しい公差の作業によく使用されます。

CNCフライス盤は迅速なターンアラウンドを実現できますが、フライス盤仕上げは目に見えるツールマークのある部品を作成します。また、鋭いエッジやバリのある部品が生成される可能性があるため、エッジやバリがこれらの機能に受け入れられない場合は、追加のプロセスが必要になることがあります。

もちろん、シーケンスにプログラムされたバリ取りツールはバリ取りを行いますが、通常は完成した要件の最大90%を達成し、最終的な手仕上げのためのいくつかの機能を残します。

表面仕上げに関しては、許容できる表面仕上げだけでなく、作業成果物の一部に鏡のような仕上げをもたらすツールがあります。

CNCミルの種類

フライス盤の2つの基本的なタイプは、縦型マシニングセンターと横型マシニングセンターとして知られており、主な違いは主軸の向きにあります。

立形マシニングセンタは、主軸をZ軸方向に揃えたミルです。これらの縦型機械はさらに2つのタイプに分けることができます。

- テーブルがスピンドルの軸に垂直に移動する間、スピンドルがそれ自身の軸に平行に移動するベッドミル。

- タレットミル。スピンドルは静止しており、テーブルは切断操作中にスピンドルの軸に常に垂直および平行になるように移動します。

横形マシニングセンタでは、ミルの主軸軸がY軸方向に整列します。水平構造は、これらの工場が機械製造現場でより多くのスペースを占める傾向があることを意味します。また、一般的に、縦型の機械よりも重量が重く、強力です。

より良い表面仕上げが必要な場合は、水平ミルがよく使用されます。これは、スピンドルの向きによって、切削切りくずが自然に落下し、簡単に除去できるためです。(追加の利点として、効率的な切りくず除去は工具寿命の延長に役立ちます。)

一般に、縦型マシニングセンターは、横型マシニングセンターと同じくらい強力で、非常に小さな部品を処理できるため、より一般的です。さらに、垂直方向のセンターは、水平方向のマシニングセンターよりもフットプリントが小さくなります。

多軸CNCミル

精密CNCミルセンターは複数の軸で利用できます。3軸ミルは、X軸、Y軸、およびZ軸をさまざまな作業に使用します。4軸ミルを使用すると、機械は垂直軸と水平軸を中心に回転し、ワークピースを移動して、より連続的な加工を可能にします。

5軸ミルには、3つの従来の軸と2つの追加の回転軸があり、スピンドルヘッドがその周りを移動するときにワークピースを回転させることができます。これにより、ワークを取り外して機械をリセットすることなく、ワークの5つの側面を加工できます。

CNC旋盤

旋盤(ターニングセンターとも呼ばれます)には、 1つまたは複数のスピンドルと、X軸およびZ軸があります。この機械は、ワークピースをその軸を中心に回転させてさまざまな切断および成形操作を実行し、さまざまなツールをワークピースに適用するために使用されます。

実写旋盤とも呼ばれるCNC旋盤は、対称的な円筒形または球形の部品を作成するのに理想的です。CNCミルと同様に、CNC旋盤はプロトタイピングなどの小規模な操作を処理できますが、高い再現性を実現するように設定して、大量生産をサポートすることもできます。

CNC旋盤は、比較的ハンズフリーでの生産にも対応できるため、自動車、電子機器、航空宇宙、ロボット工学、医療機器の各業界で広く使用されています。

ハンズフリーの生産があります—そして完全に自動化された「ライトアウト」生産があります。精密機械加工におけるライトアウト操作の障壁については、ブログをご覧ください。

CNC旋盤のしくみ

CNC旋盤では、ストック材料のブランクバーが旋盤のスピンドルのチャックにロードされます。このチャックは、スピンドルが回転している間、ワークピースを所定の位置に保持します。スピンドルが必要な速度に達すると、静止した切削工具がワークピースに接触して材料を除去し、正しい形状を実現します。

CNC旋盤は、穴あけ、ねじ切り、中ぐり、リーマ、フェーシング、テーパー旋削などの多くの操作を実行できます。操作が異なればツールの変更が必要になり、コストとセットアップ時間が増える可能性があります。

必要なすべての機械加工操作が完了すると、必要に応じて、部品がストックから切り取られ、さらに処理されます。これで、CNC旋盤は操作を繰り返す準備が整い、通常はその間に追加のセットアップ時間がほとんどまたはまったく必要ありません。

CNC旋盤は、さまざまな自動バーフィーダーにも対応できます。これにより、手動のマテリアルハンドリングの量が減り、次のような利点が得られます。

- 機械オペレーターに必要な時間と労力を削減します

- 精度に悪影響を与える可能性のある振動を減らすために、バーストックをサポートします

- 工作機械が最適なスピンドル速度で動作できるようにします

- 切り替え時間を最小限に抑える

- 材料の無駄を減らす

CNC旋盤の種類

旋盤にはさまざまな種類がありますが、最も一般的なのは2軸CNC旋盤とスイス式自動旋盤です。

ほとんどのCNCスイス旋盤は、1つまたは2つのメインスピンドルと1つまたは2つのバック(またはセカンダリ)スピンドルを使用し、前者はロータリートランスファーを使用します。主軸は、ガイドブッシングの助けを借りて、一次加工操作を実行します。

さらに、一部のスイス式旋盤には、CNCミルとして機能する2番目のツールヘッドが装備されています。

CNCスイス式自動旋盤では、素材はスライディングヘッドスピンドルを介してガイドブッシングに供給されます。これにより、工具は材料が支持されるポイントの近くで材料を切断できるようになり、スイスの機械は長くて細い旋削部品やマイクロマシニングに特に有益になります。

多軸CNC旋盤とスイス式旋盤は、1台の機械で複数の加工操作を実行できます。これにより、従来のCNCミルなどの機器を使用して、複数の機械や工具の交換が必要になる複雑な形状の費用対効果の高いオプションになります。

CNCスイス式加工のユニークな利点

古いスタイルの旋盤はカム駆動であり、比較的原始的でした。CNCを備えた今日のスイス式旋盤は、精度と効率の両方で飛躍的に向上しています。

通常のチャッカー旋盤では、材料の除去を開始すると、部品が突き出て押し出されます。つまり、たわみます。しかし、CNCスイスの機械では、材料が移動し、ツールが静止しているため、たわみがはるかに少なくなります。

さらに、スイスの旋盤にはコレットとガイドブッシュの両方があり、たわみをさらに減らし、部品をより正確に加工します。すべてのアクションはガイドブッシングの端にあります。正しい長さの材料が供給され、機械加工され、分離されてから、別の長さの材料が供給されます。

そのため、機械加工プロセスにほとんどまたはまったくたわみがなく、CNCスイススタイルのスクリューマシンは、より高い精度、精度、および一貫性を提供します。たわみをなくす利点については、ブログ「CNCスイス機械加工のたわみと精度」をご覧ください。

さらに、他の精密CNC加工方法と比較して、CNCスイススタイルの加工:

- 部品の取り扱いと労力を削減します

- セットアップを合理化

- サイクルタイムを加速します

- 1回の操作で部品を仕上げることができます

- オペレーターエラーのリスクを排除します

次のセクションでは、精密CNCスイス加工で使用されるツールとテクニックのいくつかを調べます。

内容:CNCスイス機械加工の一般的な用途は何ですか?

スイスのスクリューマシンは、文字通り何世紀にもわたって使用されており、停止の兆候は見られません.

現代の精密機械工場では、CNCスイス式の機械加工とさまざまなツールを活用して、以下に説明する興味深い一連の機能を備えた部品を作成しています。

掘削

穴あけは、ねじ切り、タッピング、中ぐり、リーマ加工、ブローチ加工などの仕上げ作業を実行する前に、精密機械加工で材料を除去するためによく使用されるプロセスです。

スイス式の機械加工では、機械のサイズ制限内で、ほとんどすべてのドリルをスクリュー工作機械ホルダーに取り付けることができます。次に、ドリルを使用して材料を除去し、さまざまなサイズの貫通穴、交差穴、止まり穴などのフィーチャーを作成します。

ドリルの世界はとても広大で、本を書くことができ、ドリルの利用可能性は爆発的に増加しました。今日、直径が非常に小さいドリルがあります— 0.002インチ(50ミクロンまたは0.051 mm)と小さいです。もちろん、長さと直径の比率が適用されるため、超小径のドリルでドリルできる深さには制限があります。

ドリルにはさまざまなサイズがあり、さまざまな種類のフルートがあります。ここメタルカッティングコーポレーションでは、精密CNC加工に使用するドリルのほとんどは、標準、小数、小数、ワイヤー、および文字のサイズです。

特定のドリルは特定のプロセスに使用されます。たとえば、#7ドリルを使用して、パーツ内の1/20スレッドをタップするための穴を開けます。

フルートは、サイズ、形状、およびビット上の数が異なる可能性のある溝です。ドリルのフルートの目的は、材料が切断されるときにチップの出口を容易にすることです。例外はスペードドリルで、浅い穴あけに使用されるためフルートがありません。

ドリルは通常、焼入れ鋼または炭化物でできており、研磨機能を備えたものもあります。ドリルの先端は、機械加工される材料に応じて、通常、118°から135°(場合によっては145°)の角度になります。118°が標準の角度です。これは、通常、スポットドリルまたはセンタードリルのアプリケーションに続いて、すべての材料のすべてのドリルで使用されます。

糸脱毛(OD&ID)

精密なCNCスイス加工の目的で、ねじ山はそのピッチが変化する対称的な放射状の特徴です。ピッチまたは角度は、糸の深さを決定します。

小さな部品の機械加工では、ねじ切りプロセスを使用して、部品の外径(OD)または内径(ID)に精密なねじ山を作成します。ODスレッドを作成するには、次の4つの方法があります。

- シングルポイントスレッディングは、作成するスレッドに必要な特定の角度に研磨されたツールを使用します。メタルカッティングでは、通常、60°を含めてねじ切りします。シングルポイントツールは、目的の深さが満たされるまでZ軸に沿って送られます。

- ねじ転造では、材料を(通常は3つの)ダイスロールの間に送り、正しい形状と深さに切断するのではなく、ねじを形成します。シングルポイント方式よりも速く、効率的で、正確なスレッドローリングは、パーツの肩まで(ねじの頭までなど)スレッドを作成することもできます。

- 外科用骨ねじ用に発明されたねじ山の旋回は、複雑で高価です。ただし、適切なツールとインサートを使用すれば、エンジニアが医療やその他の独自の用途向けに設計できるほぼすべてのタイプのスレッドを作成するために使用できます。設定されたRPMで工具が回転し、材料も回転するため、糸にバリが発生しません。

- ダイスは、高速度鋼または超硬で作られたダイを使用して、作成したいねじのピッチと直径を持つねじを作成します。一般に、ダイは回転直径で、通常はZ軸に沿って供給されます。あるいは、ダイをホルダーに挿入し、ねじを切るのではなく、ねじを形成するために使用することもできます。

メタルカッティングの非常に小さな直径の部品の世界では、IDスレッディングは異なる種類の変数を提示します。これは、タップする必要のあるIDが非常に小さいため、通常、垂直ツールのような贅沢がないためです。

ただし、一般に、精密CNCスイス加工では、IDスレッドの作成に使用される2つの方法のいずれかを使用します。シングルポイントスレッディングとタッピングです。IDスレッドの場合、シングルポイントスレッディングは、この場合はパーツのIDを除いて、ODスレッディングについて上記で説明したのと基本的に同じ方法で実行されます。

タッピングは、タップと呼ばれるツールを使用してスレッドを作成します。このツールは、達成したいスレッドに応じて特定のピッチと直径を持ちます。タッピングツールには次の3つのタイプがあります。

- フォームタップは、材料を切断するのではなく形成します。

- プラグタップは(ドリルを使用した後)材料を切断し、通常は材料を押し出します。つまり、止まり穴でのIDスレッドには使用できません。

- スパイラルタップはプラグタップと同じですが、スパイラルタップには切りくずを押し込むのではなく方向付けるためのフルートがあります。これにより、スパイラルタップを止まり穴のIDねじ切りに使用できます。

スロット

スロットは、溶接またはプレスのいずれかによって部品を取り付けるために使用され、主にエンドミルを使用して行われます。

機械加工される材料の靭性に応じて、スロットには、穴を開けてからエンドミルを使用して目的のステップと寸法を粗くすることが含まれる場合があります。そこから、エンドミルは壁の周りをサイドカットしてスロットを完成させるための仕上げパスを実行します。

これはまさに、エンドミルが作成されたタイプの操作です。ドリルはスナップするので、サイドカットにドリルを使用することは決してありません。これは一般的に悪いテクニックです。ドリルの唯一の刃先は、側面ではなく、ドリルの先端にあります。

スイスの機械には、回転するカッティングホイール(メタルカッティングはカッティングビジネスでよく知っています)を取り付けることができるライブツールを搭載できますが、通常、スロットの作成には理想的ではありません。そして、あなたは間違いなく砥石を使って閉じたスロットを作ることができませんでした。ホイールの半径は時間の経過とともに摩耗するため、完全な垂直90°の内側半径を持つことはできません。

つまらない

退屈は退屈ではありません。これは実際には非常に注目に値する手法であり、既存の穴を取り、それを新しい、より大きく、正確な直径に拡張します。

それは、意図した仕上がりサイズよりも小さいスターターホールをドリルまたは形成することから始まります。次に、ボーリングバーと呼ばれる工具を使用して、希望の仕上がりサイズまで穴を開けます。

エンドミルのように、これらの用途では、ボーリングバーはドリルよりもはるかに正確です。たとえば、±0.0002インチ(0.0051 mm)の非常に厳しい公差を持つ0.25インチ(6.35 mm)の穴など、超精密な大きな穴が必要な場合、1回のパスでそれをドリルすることは事実上不可能です。 1/4インチドリル。(さらに、それは非常に高価なドリルになります。)

ボーリングよりもはるかに高速なリーマを使用して、正確な穴を開けることができます。ただし、リーマーは摩耗し、追加の問題が発生します。

退屈なバーを使用すると、工具寿命が長くなり、壊滅的な工具摩耗の可能性が低くなります。さらに、工具自体が摩耗した場合でも、正しい穴のサイズを確保するように機械を調整できます。

リーマ

リーマは、当然のことながら、リーマーとして知られているツールを使用して行われます。前に述べたように、リーマは退屈よりも速いです。ただし、リーマ加工には明確な欠点があります。たとえば、工具が摩耗するにつれて、リーマ加工される穴がどんどん小さくなり、精度が低下するという事実があります。

実際、リーマ加工には壊滅的な工具摩耗のリスクが伴います。これには2つの意味があります。

- 壊れたツール

- 寸法サイズの漸進的で劇的な変化。これにより、リーマ工具が仕様から外れていることを生産施設が知ることが困難になります。

リーマ加工は、チューブを貫通する厳しい公差の真っ直ぐな穴などの要件によく使用されます。リーマ加工は、以前にドリルで開けた穴に従います。ドリル穴が真っ直ぐでない場合、リーマ穴も真っ直ぐではありません。

また、穴の中に特定の直径または寸法に保持する必要のある難しい形状がある場合は、リーマ加工よりもボーリングを使用することをお勧めします。

ポリゴン加工

ポリゴン加工は、パーツにさまざまな幾何学的形状を作成するために使用される操作です。これは、ねじ山部品と嵌合または締め付けるための特定の形状を作成するために使用できるフライス盤法です。

たとえば、ポリゴン加工は、レンチヘッドとして非常に一般的に使用される六角形(六角形)を作成するためによく使用されます。エンドミルはポリゴン加工に理想的なツールであり、CNCスイススタイルの自動機械で頻繁に使用されます。

スイスのスクリューマシンは、マシンまたはレンチなどのツールを使用する人間のいずれかによって移動する必要があるスクリューなどの小さな部品を作成するためにしばしば呼び出されます。ネジの上部は、トルクスヘッド、フィリップスヘッド、フラットヘッド、またはセキュリティのための独自の設計を含む他の多くの形状にすることができます。

ねじ頭の内部で運動が伝達されるねじとは異なり、ボルトの場合、ポリゴン加工は、回転力を専門にする専用の嵌合レンチを備えた外形の必要性を満たします。さらに、ポリゴン加工を使用して、アセンブリの不可欠な部分である嵌合部品を作成することもできます。

ブローチ

ブローチ加工は、主に特殊工具用の部品に幾何学的形状を作成するために使用されます。例としては、ネジを打ち込むために六角レンチで使用されるID六角付きのソケットヘッドキャップネジがあります。他の例としては、非常に一般的なフィリップスヘッド、トルクスヘッド、およびファスナーを簡単に取り外せないようにセキュリティ目的で設計されたさまざまな独自の形状があります。

ブローチ加工は、精密研磨ブローチインサートを使用して行われます。必要な形状に応じて、独自のブローチ工具を購入またはカスタムメイド(粉砕)することができます。

ロータリーブローチ加工は、素材が回転し、ブローチが回転しますが、素材とかみ合うと停止するツールです。そこから、ブローチがフィードインして、材料を目的の深さと完成した形状に除去します。

バリ取り

ほとんどのスイスのスクリューマシンは、バリ取りを行うために使用できます。これは重要ですが、見過ごされがちなプロセスです。バリ取りの目的は、何かを作るのではなく、何かを取り除くことです。つまり、機械加工された部品の不要なバリや鋭いエッジを取り除くことです。

部品のバリ取りは、部品のはめあいと正確な測定に役立ちます。また、完成品を扱ったり使用したりする人の切り傷や破片などの怪我を防ぐのにも役立ちます。

なぜ加工中にバリ取りするのですか?

精密CNCスイス加工では、機械工はスクリューマシンをバリ取り用にプログラムできるため、後で個別のバリ取り操作を行う必要がありません。

機械のバリ取りはサイクルタイムを増加させる追加の操作ですが、ほとんどの場合、機械加工後に部品に必要な二次操作を行うよりも高速です。したがって、全体として、機械加工中のバリ取りにより、顧客が部品を入手するためのベンダーのリードタイムが短縮されます。

バリ取りは、機械加工プロセス中に特定の操作が終了した後に実行される操作です。これにより、パーツを滑らかにし、鋭いエッジをなくすことができます。また、ドリルに巻き付くチップなど、後続の工具動作に影響を与える可能性のあるチップ形成のために行われる中間ステップになることもあります。

バリ取りする機能

バリ取りを実現するためのツールをプログラミングする目的で、バリとは、パーツのコーナーにぶら下がっている単なる余分なバンプ以上のものを意味します。それはまた、機械加工プロセス自体によって作成された鋭いエッジである可能性があります。

機械加工では、穴の上部(コーナーフィーチャ付き)や貫通穴の下部など、バリ取りが必要な鋭いフィーチャが残ることがよくあります。洗練されたバリ取り技術には、工具を補間してエッジを壊すIDボトムホールバリ取りも含まれます。

バリ取りの方法

メタルカッティングの事業では、通常、独自の研磨切断方法を使用して、バリをまったく形成せずに、チューブやさまざまな硬質、軟質、および特殊金属を切断します。ただし、機械加工などの他の製造方法により適した部品については、さまざまな非常に効果的な機械的バリ取り技術も提供しています。

自動CNCスイス加工は研磨プロセスではないため、使用されるバリ取り技術では、問題の領域に工具を実行する必要があります。さまざまなツールを使用できますが、通常、ツールには切削作用が必要です。つまり、バリを取り除くと、面取りまたは半径の特徴が得られます。

メタルカッティングでは、通常、直径ジオメトリのバリ取りに旋削工具を使用します。部品に応じて、半径または面取りを追加するための仕上げパスを自動的に実行するようにCNCスイスマシンをプログラミングします。(量産時のラジアスコーナーとバリ取りの詳細をご覧ください。)バリ取り穴には、角度付き超硬スポットドリル、面取り工具、またはエッジを壊すことができるその他の簡単な工具を使用します。

次のセクションでは、自動CNCスイス加工の使用から恩恵を受けるいくつかのアプリケーションを見ていきます。

使用方法:精密CNCスイス加工の用途は何ですか?

精密CNCスイス加工は、次のような幅広い製造プロセスにとって非常に重要です。

- 厳しい公差を保持し、高品質の仕上がりを実現できるため、大量の最終用途部品の製造

- 大量生産サイクルタイムをエミュレートする場合のラピッドプロトタイピングは、ビジネスモデルにとって重要です

特に、精密なCNCスイス加工は、複雑な形状の非常に小さく、厳しい公差の部品を製造することを目的とする場合に頻繁に使用されます。

一般的な業界アプリケーション

非常に小さく、厳しい公差の部品に対する需要の高まりにより、一般的に部品を調達する幅広い業界で、精密CNCスイス機械加工の継続的な使用が保証されています。これには、電子機器、ロボット工学、航空宇宙、およびその他の市場が含まれます。これらの市場では、小さなコンポーネントの精度が無数の最終製品の形状と機能にとって重要です。

医療機器アプリケーションの利点

医療機器業界では、精密CNC機械加工は、手術器具、カテーテル、手術針、交換用関節、呼吸器や人工呼吸器のコンポーネントなど、幅広い用途に特に適しています。

プラスチック、エキゾチックな金属、合金など、さまざまな材料をスイスで機械加工できるため、医療機器コンポーネントの製造に使用できるというメリットがあります。

以下は、エンジニアが医療機器に設計し、精密CNCスイス機械加工を使用して頻繁に製造される部品のほんの一例です。

アンカー

骨ネジとも呼ばれるアンカーは、さまざまな整形外科および歯科矯正の用途で使用されます。多くの場合、チタンで作られていますが、主な用途は、骨を所定の位置に保持してより迅速に治癒できるようにする圧縮を生成することにより、骨折の修復を支援することです。アンカーは、軟組織(腱など)の固定や、歯や医療用インプラントの骨への取り付けにも使用されます。

ご想像のとおり、骨ネジは円筒形で、本体の長さに沿って頭と糸が付いています。それらはまた、骨または他の組織へのアンカーの接着を助けるように設計された穴およびステップ、ならびに異なる先端などの特徴を有することができる。アンカーの形状と特徴により、CNCスイス加工は、適切なヘッド、長さ、直径、ピッチ、および先端を実現するための好ましい方法になっています。

電極

医療用電極は、心臓ペーシング、除細動、および神経刺激システムの目的で電気信号を供給するために使用されます。電気的特性のため、一般にMP35N®ニッケルコバルト合金で作られています。電極は通常、リードの端で組み立てられ、組織と接触して信号を治療領域に送ります。

ほとんどのリング電極は、インプラントグレードのチューブから簡単に切り取られています。ただし、電極には、精密なCNCスイス加工によって生成され、次のような目的に役立つさまざまな機能も必要です。

- 電極をデリバリーカテーテルに接続できるようにする

- 必要な信号配信を実現する成形面の作成

- 特定のデバイスの設計と製造元に固有の特性を提供する

ブッシング

カテーテルやその他の医療機器の先端には、先端を高速で回転させる必要があるため、通関用ブッシングが使用されることがあります。ブッシングの目的は、歯科用ドリルから動脈からプラークを除去するために使用されるアテレクトミーデバイスに至るまでのデバイスの端の摩耗を減らすことです。

カスタムブッシングは、多くの場合、 MP35N®、Elgiloy® 、または多くの医療機器で使用されている304グレードのステンレス鋼よりも優れた耐摩耗性を提供するその他の材料で作られています。これらの材料では、カスタムサイズのチューブを簡単に入手できないため、チップは独自に作成する必要があります。つまり、ブッシングは、CNCスイススタイルの旋盤を使用して必要な最終形状に機械加工されることがよくあります。

プルリング

プルリングは、操縦可能なカテーテルとシースの重要なコンポーネントです。デバイスの先端に配置され、ワイヤーまたはケーブルを介してハンドルのコントロールレバーに接続されているプルリングは、カテーテルまたはシースの先端を一方向または別の方向に引っ張って、外科医が静脈または動脈を通して先端をガイドできるようにします。

多くのプルリングは、304グレードのステンレス鋼チューブから簡単にカットされています。ただし、特殊な機能がある場合、または標準のチューブサイズでは利用できない別の材料で作られている場合は、精密なCNCスイス加工が必要になる場合があります。たとえば、プルリングがワイヤ用の溝、ODステップ、またはポリマーフロー用のスロットを備えて設計されている場合、ソリッドバーストックからそれらを加工する方が簡単です。

結論:なぜ精密CNC加工なのか?

複雑で厳しい公差の部品を効率的かつコスト効率よく作成できるため、精密CNC機械加工、特にスイス式の自動旋盤が、多くの機械工場や製造業の主力であり続けているのも不思議ではありません。

ねじ山、穴、ステップなどの幅広い機能について、サブトラクティブCNCスイススタイルの機械加工は、3Dレーザー印刷などの新しい付加的な方法と一致します。

スイスの機械加工では、進化する一連のツールと技術、およびCNC自動化の一貫性と再現性の利点を使用して、機械オペレーターの介入をほとんどまたはまったく必要とせずに、ワークピースを1回の操作で正確な仕様に仕上げることができます。

ほぼすべての材料と生産量で作業できるため、精密CNC機械加工は、多くの場合、さまざまな製造コンポーネントに最適な製造方法です。