増材製造はプロトタイプの製作だけではなく、生産に投入できる部品を製造する技術がますます多くなりました。

多くのプリントコンポーネントは最終的に他の部品やコンポーネントと接続する必要があります。また、一部の部品は大きすぎて、単一の3 Dプリンタで生産できないです。金属でもプラスチックでも、伝統的な3つの接続技術で印刷部品を組み立てることができます。接着剤の接着、機械的な締め付け、溶接です。通常、多くのプラスチック部品は接着剤で接続されていますが、多くの金属部品はねじと他のタイプの締め付け部品で組み立てられています。

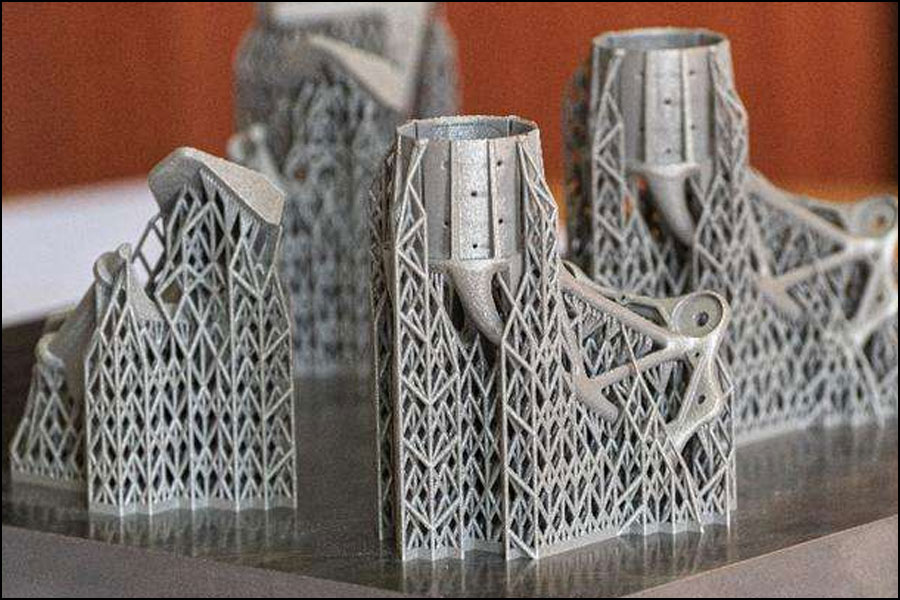

増材作製は,切断及び塑像実体材料から始まるのではなく,他の層の材料に層を堆積することにより,デジタルファイル中の実体オブジェクトを「プリント」する。この技術は会社に伝統的な減算法で製造しにくい複雑な形と構造を簡単に作ることができます。また、無駄も少なく、設置時間を短縮し、材料コストを削減しました。プラスチックの部品は通常紫外線、赤外線または可視光を使ってレーザーや熱エネルギーを結合して作られます。金属部品は金属粉末を原料とするレーザや電子ビームに基づくプリンタを用いて製造され,レーザーや電子ビームで粉末を溶かした。

増材製造の利点の一つは部品の整合である。以前に組み立てが必要だった複雑な多部品は単一の対象として印刷でき、これによってエンジニアが複数の部品や部品を一つの部品に統合することができ、時間と組立コストを節約できます。増材製造の長期的な目標は、組立ニーズを簡略化または低減することである。実際、多くのプラスチック印刷部品はバックルを採用しており、接着剤や締め付け部品は全く必要ありません。通常、バックル嵌合は金型製作の幾何学的制約の中に保持され、プラスチックの能力を利用して弾性変形を行い、その後、バックルによって成形される。

フィリップスねじ会社のマイク・モウィンズ社長は、「現在、増材製造技術を採用している駆動要因の一つは完成度の高い完成品の部品で、多くの部品を省いたり、部品や部品の設計構造を最適化したりしている。従来のマシンやモジュール部品に比べて、増材によって製造された金属やプラスチック部品は軽量で、幾何学的にも複雑です。結果として、単一の部品があります。最初に設計した部品と同じ締め付け部品を使っていますが、部品はもっと軽いです。構造の幾何学形状を最適化しています。

多くのメーカーが生産用の金属やプラスチック部品をプリントし始めるにつれて、これらの部品はいずれ伝統的な製造技術(例えば、鋳型、射出成形、機械加工)で作られた他の部品や部品に接続する必要があります。

一、航空宇宙応用

航空工業はずっと生産の中で印刷部品を採用する最前線にあります。これらの部品は商用飛行機のキャビンからジェットエンジンまで様々な応用に使えます。印刷された部品(例えばブラケット)は通常、アルミニウムまたは炭素繊維複合材料のコンポーネントに接続されている。例えば、エアバスのエンジニアが最近3 Dプリントのチタン合金ステントをA 350 XWB旅客機のアルミ製のラックに接続しました。他の主要な航空宇宙メーカー、例えば、ボートーン、汎用電気とロックシーベルト・マーティンもこの技術に対して楽観的です。

ボーイングの衛星システムの高度技術研究員、リチャード・アストン氏は、「私たちはすでに衛星や有人宇宙機にとどまらず、ミサイル、ヘリコプター、飛行機にも応用されている。増材製造が主流の製造方法となるにつれて、統合された機械システムとして設計することにより、製造性を著しく向上させ、コストを低減することができる。しかし、十分な理解がないと、システム全体を一つの全体として再設計することは、ブースターコンポーネントを最適化することができない。

モヴァンス氏は「航空宇宙増材の多くは幾何学的に最適化された金属部品に関連しているが、従来の加工技術では実現できない。最終的な部品は従来のマシンプラス部品と同じ機能を持っていますが、実際には元の部品と同じサイズの範囲を持っています。また、接続画面では元の部品と同じ締め付け部品を使用しています。印刷部品の最適化とともに、締め付けを最適化する大きなチャンスがあります。エンジニアが最新の増材製造技術を採用するなら、最新の高性能締め付けも採用するべきです。

Mortorq螺旋駆動ノッチとMortorqスーパー外装ボルトの応用が一番多いところを見ました。航空技師はこれらのより軽い新型部品を伝統的な締め付け部品の代わりに使っています。これらの部品はより大きなトルク制御と強度を提供できます。もちろん、多くの増材の製造活動はまだ研究開発の段階にあります。3 D印刷によって、多部品組立の原型部品を快速に生産できます。そして、手作業の模型を使って設計と組み立ての技術を分析して最適化します。ロナウジーニョと他の会社とこのような練習をして、3 D印刷の部品を提供して、その構造の再設計に協力して、リアルタイムで部品組立の最適化を行いました。

増材製造技術が成熟するにつれて,材料の性能は大幅に向上している。これはプリント部品を接続するために新しい機会を作った。ハイスクールの3 Dプリント技術の顧客サービスマネージャーのガイド・マクク氏は、「大規模なカスタマイズで利益が得られる業界では、スポーツ用品や医療設備など、より多くの応用を見ました。まだたくさんの応用があります。小ロットの製造作業です。例えば航空宇宙飛行と専用工業機械です。」これらの応用に対応するために、漢高は、溶融堆積成形(FDM)のための専用の長い糸と融解システムに基づく粉末など、様々な増材製造技術のために先進的な接着剤を開発してきた。

マクク氏は「最終的な組立部品に統合する必要があるように、エンジニアが増材製造プロセスの能力と限界を十分に理解すれば、印刷部品を接続するのは比較的簡単になる。異なる印刷技術は、完全に異なる特性を持つ完成品を生産し、同じ3 Dモデルを印刷しても同じです。最終部品の寸法精度と安定性,および表面あらさといくつかの機械的性質の異方性はいずれも最終組立動作に影響を与える。これらの場合、製造サイクル全体に対して最適化された部品を生産するために設計変更が必要かもしれません。

EWI構造完全性チーフエンジニアのウィリアム・モーア氏は、「印刷部品を接続するのは活発な研究分野であり、難易度は異なるかもしれません。具体的には、印刷した材料と接続しようとする材料によって異なります。しかし、金属やプラスチックの部品に対して、最も一般的な材料は似たような材料に溶接しやすいです。モア氏は,異種材料の接続がより挑戦的であると考えている。「総じて、増材製造用の合金は溶接可能であり、異なる接続用であっても。注目の分野は変形、材料性能、性能低下、腐食かもしれない。変形は,直接に増材プロセスから来た部品は通常,高張力の残留表面応力を有しており,この残留応力は接合過程で加熱によって変化する。自己堆積の微細構造配向効果を発生させることにより,材料性能の低下をもたらす可能性がある。

二、性能変数

印刷部品は、弾性、空隙率、剛性など、エンジニアが慎重に考慮すべき異なる特性と性能特性を有する。例えば、通常は異なる材料の腐食リスクがより高いと予想される。しかし、増材で作った材料は化学的に局部的に微妙に変化し、腐食効果を悪化させます。

マクク氏は「射出成形などの従来の手法を用いて製造された同じ部品と比較しても、同じベースポリマーや金属を使っても、印刷部品の物理的・機械的性質は大きく異なる可能性がある。材料科学の角度から見れば、これは驚くに足りない。例えば、最も古く、最も一般的な工程材料の一つである炭素鋼は、焼き戻しや焼き鈍しによって内部構造を変えることができ、異なる性能を生み出すことができます。3 Dプリントも同じです。

この場合,プリントプロセスによって生成される層毎構造は本質的に異方性のある特性を創出することを指摘した。層状構造はまた構造中の隙間や空洞をもたらし,それによって細孔の出現をもたらす。この空隙率は部品の密封または流体を収容する能力に影響します。層状構造は印刷体の表面のあらさまたは粗さにおいても明らかである。エンジニアは印刷中に部品の方向を制御しなければなりません。これは最終的に完成品組立品の荷重性能を決定します。表面特性(空隙率または粗さプロファイル)の変化は,接着剤の割り当てまたは組み立て過程にも影響を及ぼす可能性がある。

EWIのモーア氏は、「多くの場合、増材を使って鋳造、鍛造、またはマシンプラス部品と同じ設計基準を達成しようとするので、これらの違いを最小限に抑えた。時には、全体の重量を減らすために、プロセスの柔軟性を使用することができますが、まだ設計の意図を満たしています。これは軽量化が燃料コストに直接関わる航空宇宙応用において非常に有益である。構造の最適化は,材料の弾性挙動において明らかであるかもしれない,中材料の平均的な「活性レベル」を増大させるであろう。

莫爾氏は「印刷部品における空隙率が組立過程に及ぼす影響は鋳造過程における空隙率と似ており、異なるところは印刷部品の空隙率分布が鋳物よりも均一であることにある。接続界面で気密シールが必要な場合には,孔の局所結合が壁をほぼ横切る可能性がないので,均一性の予想はその設計に役立つ。接続方法の種類は印刷部品の設計と後処理に関連していなければなりません。例えば、1つの組立品に半田付けするよりも、印刷部品のソケット継手は異なる数の準備作業が必要になります。半田付けはより滑らかな表面が必要です。多くの場合、どのような状況においても、印刷部品の片面を基板に向けて準備する必要があり、これは後続の組立過程の特殊な需要を解決するための場所を提供する。

三、連結代替品

接着剤、締め付け部品、溶接は金属またはプラスチックの印刷物を接続するために使用できます。Movens氏は「同じタイプの接続技術が使われているのを見ています。従来の成形プラスチック部品に使用されるネジ成形ファスナーと印刷プラスチック部品の間には大きな違いがありません。急進的なネジの輪郭を持つ締め付け部品はどの部品とも良好に接続されます。」

Stratasysのチーフアプリケーションエンジニアのアラン・クレマー氏は「接続技術は変更されていない。例えば、FDM技術で印刷した部品は、多種類のエポキシ樹脂とシアンアクリル酸エステルと接着することができる。また、有機シリコン、ポリウレタン、紫外線硬化接着剤もテストしました。二元のエポキシ樹脂は通常、FDM部品を接着するために用いられ、使用後、エポキシ樹脂を硬化させながら接着部分を固定またはクランプする。シアンアクリル酸エステルの引張強度はエポキシ接着剤より高いですが、高温、化学薬品、溶剤に対する抵抗力が弱いです。したがって、シアンアクリル酸エステルとの接着はFDM部品の性能を低下させる可能性がある。したがって、機能のプロトタイプや製造された部品ではなく、概念モデルと形状の組み合わせのプロトタイプに使用することを提案します。

超音波溶接は別の接続方式で、特に熱可塑性材料で印刷する部品に対してです。クレマーは「より高い強度が必要な場合には、超音波溶接を他の方法と組み合わせて使用することができ、この方法は大きな塊や不器用な組み立てに特に有用である。機械締め具は別の効果的な選択です。FDM部品を接続する場合は、大量の機械締め方法とハードウェア選択が可能です。機械連結部品の独特な方法は、部品の製造過程でハードウェアを締めて部品を挿入することです。プリンタから出ると、締め付けが部品に組み込まれます。