ホーム>>> ホットチャンバーダイカスト

ホットチャンバーダイカストとは何ですか?

ホットチャンバーダイカストとは、20世紀初頭に開拓された恒久的な金型製造プロセスであり、大量の圧力を使用して溶融金属を金型に押し込みます。かなりの圧力がかかるため、この方法では、表面の詳細度が高く、寸法精度が高く、壁が非常に薄い(場合によっては0.5ミリメートル程度)鋳物を製造できます。

工業用金属鋳物のサイズは非常に小さく、50ポンド程度までさまざまです。このプロセスを使用して製造される部品には、工具、機械部品、キャブレター、モーター、さまざまなハウジング、おもちゃが含まれます。

ホットチャンバーダイカストマシン

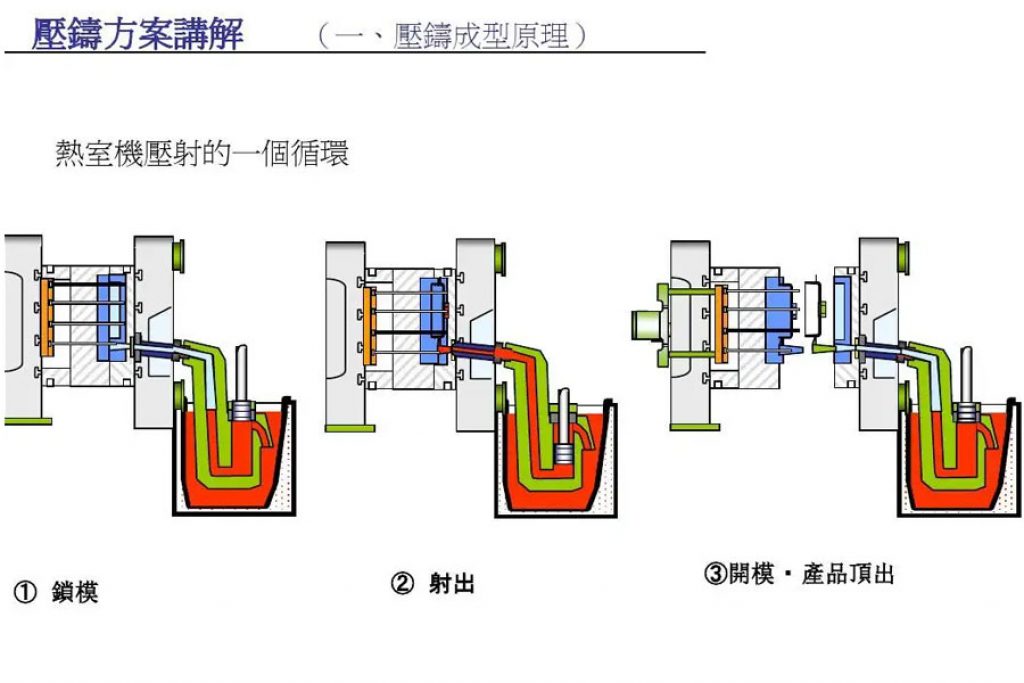

ホットチャンバーダイカストでは、付属の鋳造機で金属が加熱されます。グースネックマシンとしても知られるこれらの鋳造機は、金属が溶融状態になるまで加熱する炉を内蔵しています。このプロセスでは、油圧駆動のピストンを使用して、溶融金属を炉からダイに押し込みます。このタイプのダイカストは比較的迅速なプロセスです。ホットチャンバーダイカストプロセスは、大量の出力を必要とする生産性の高いアプリケーションに使用されます。

コールドチャンバー鋳造では、鋳造機は金属を加熱しません。代わりに、取鍋を使用して手動で、または自動取鍋システムを使用して、溶融金属をチャンバーに注入する必要があります。金属が注入されると、油圧ピストンが溶融金属を高圧でダイに押し込みます。

ホットチャンバーダイカストマシンは、主に亜鉛合金、銅、鉛、およびその他の低融点合金に使用されます。ホットチャンバーマシンの射出機構は、金属保持炉の溶融金属浴に浸漬されます。炉はグースネックと呼ばれる金属供給システムによって機械に取り付けられています。

インジェクションシリンダーのプランジャーが上昇すると、インジェクションシリンダーのポートが開き、溶融金属がシリンダーを満たすことができます。プランジャーが下に移動すると、ポートが密閉され、金属がグースネックとノズルを介してキャビティをダイキャビティに充填します。

金属がキャビティ内で固化した後、プランジャーが引き抜かれます。ダイが開き、鋳物が排出されます。

ホットチャンバー鋳造は、鉛、スズ、亜鉛、およびいくつかのマグネシウム合金などの低融点合金にのみ適したダイカスト法です。この方法の他に、高融点の合金に適したコールドチャンバー法もあります。

ホットチャンバー鋳造機は、その構造からグースネックマシンとしても知られています。それは、を含む多くのコンポーネントを持っています

- かまど

- バーナー

- シリンダー

- プランジャー/ピストン

- ノズル

- グースネック

- 死ぬ

- エジェクタピン

ホットチャンバーダイカストのプロセス

ホットチャンバーダイカスト技術は、主にマグネシウム、亜鉛、その他の低融点合金などの金属に使用されます。

コールドチャンバープロセスと比較して、この方法では、マシン自体にメルティングポットが含まれているため、より簡単で効率的です。

ホットチャンバープロセスのもう1つの利点には、合金を使用したダイの寿命が長く、気孔率が低いことが含まれます。これにより、高温高圧にさらされたときに機械が損傷したり侵食されたりすることはありません。

ダイへの溶融金属の流れを最適に制御するため、このプロセスを使用して高品質の鋳造品を製造できます。

炉は、最も一般的にグースネックとして知られている金属供給システムを利用してダイカストマシンに取り付けられています。射出機構は溶融金属に浸されています。

射出ストロークの動力は、溶融金属供給の上にある短いシリンダーによって供給されます。

プランジャーロッドは、短いシリンダーから溶融金属と接触しているプランジャーまで下に移動します。

鋳造の開始サイクルでは、プランジャーはチャンバーの上部にあります。溶融金属は、吸気口からチャンバーを満たします。

プロセスが開始されると、プランジャーが下に押されます。プランジャーが吸気ポートを通過して下向きに移動し、溶融金属のホットチャンバーへの流れを遮断します。

これで、チャンバーには、鋳造品を製造するために必要な正確な量の液体金属が含まれます。プランジャーはさらに下向きに移動し、チャンバー内の金属をダイに押し付けます。

鋳物を固化させるのに十分な時間圧力を保持します。典型的な場合、鋳物を製造するために溶融金属に加えられる圧力は、700psiから5000psiまで変化します。

これで、鋳造の1サイクルが完了します。

次の生産サイクルに備えるために、プランジャーはホットチャンバー内を反対方向に移動し、吸気ポートをもう一度開きます。

吸気ポートが開くと、液体金属がホットチャンバーに流れ込みます。

ホットチャンバーダイカストの利点

ホットチャンバーダイカストプロセスの主な利点は、サイクルタイムが速く、機械内で金属を直接溶かしやすいことです。

- 気孔率の低下

- より速いサイクリング生産

- 機械の寿命が長い(低融点の金属のみが取り扱われるため)

- より効率的なプロセス

- 金属の無駄が少ない

- ホットチャンバーダイカストのデメリット

- 高圧ダイカストプロセスの主な欠点は、多孔性です。ただし、これは、特殊な塗布技術を備えた真空チャンバーを使用することで減らすことができます。

表面に細孔が存在するため、金属の表面にブリスターが形成されるため、ダイカストを完全に熱処理することはできません。

もう1つの欠点は、ダイカスト装置のセットアップに必要な初期起動コストが高いことです。

ホットチャンバーダイカストアプリケーション

ホットチャンバーダイカストは通常、亜鉛、スズ、鉛などの低融点の金属に使用されます。亜鉛は鋳造が容易な金属の1つであり、小さな部品には非常に経済的です。スズは鉛であり、非常に耐食性があり、寸法精度の高い完成品を提供するため、どちらも一般的に使用されています。

ホットチャンバーダイカストは、通常、大きな鋳物と比較して小さな鋳物にも適用されます。多くの消費者向け、商業用、工業用製品は、おもちゃ、ギア、シンクの蛇口とその部品、コネクタハウジングなど、ホットチャンバーダイカストプロセスを使用して製造されています。

ホットチャンバーダイカストに使用される材料

ホットチャンバーダイカストは内部メルティングポットを備えているため、ホットチャンバーダイカストマシンメーカーは、より低い融点の金属を使用することを推奨しています。これは、加熱または高圧下に置かれたときに金属が機械の金属を溶解または侵食しないようにするためです。たとえば、プランジャーなどの機械部品は、溶融金属内に連続的に沈められます。金属の融点が高すぎると、プランジャーが損傷を受けて機能が失われる可能性があります。これは、費用のかかる交換を保証する可能性があります。

アルミニウムのような材料はより高い融点を持っています。この金属は、786度で溶ける亜鉛のような材料と比較して華氏1,220度で溶けます。したがって、アルミニウムはホットチャンバーダイカストプロセスには適していません。ホットチャンバーダイカストに使用するのに最も適した材料は、亜鉛およびマグネシウム合金です。これについては、以下でさらに詳しく説明します。

亜鉛

優れた硬度と強度を備えた亜鉛は、多くの用途に適しており、プレス、機械加工、製造、および打ち抜き部品の優れた代替品として機能します。亜鉛はまた、優れた構造的完全性と耐摩耗性を備えているため、電子機器や自動車の安全産業で使用される非常に複雑で多面的な形状に最適です。亜鉛合金の他の利点は次のとおりです。

- 良好な電気伝導性

- 手ごろな価格の原材料

- 良好な硬度と強度

- 優れた熱伝導率

- 優れた安定性と寸法精度

- 優れた薄壁機能

- 結合を容易にするコールドフォームの機能

- 耐食性に優れています

- 完全なリサイクル性

- 高品質な仕上がり特性

マグネシウム

マグネシウムはダイカスト合金の中で最も軽量ですが、強度と重量の比率が非常に高くなっています。 また、優れた無線周波数干渉(RFI)および電磁干渉(EMI)シールド特性を備えており、電気ハウジングおよびコネクタに最適です。 また、干渉信号から保護するための実験室および医療機器にも使用されます。 マグネシウムの他の利点は次のとおりです。

- 高い熱伝導率と電気伝導率

- 高い動作温度に耐える能力

- 非常に薄い壁の機能

- 優れた寸法精度と安定性

- 優れた仕上がり特性

- 環境腐食に対する優れた耐性

- 完全なリサイクル性

低融点合金のお手伝いができます

ホットチャンバーダイカストは、コールドチャンバーダイカストに比べて多くの利点がありますが、最も重要な利点は、おそらくサイクルタイムがはるかに速いことです。これにより、ダイカスト会社はより多くの製品をより短時間で作成できるようになり、効率と生産性が向上し、さらに顧客満足度も向上します。

PTJは中国を拠点とする家族経営のダイカスト会社であり、数多くのダイカストプロジェクトのコンサルティングサービスを含む幅広いダイカストサービスを提供しています。アセンブリの改善や製品設計のサポートが必要な場合でも、当社がお手伝いします。当社のサービスについてご不明な点がございましたら、お問い合わせフォームにご記入ください。私たちはあなたと話をし、あなたのダイカストプロジェクトのニーズを支援することを楽しみにしています!

低融点合金を使用するプロジェクトがある場合は、PTJが役立つ可能性があります。アプリケーションの要求に応じて、PTJダイカストはホットチャンバー鋳造プロセスの代わりにコールドチャンバーダイカストを使用する場合があります。

ダイカストプロジェクトのニーズを満たすために今日最適なプロセスを選択するために、ダイカストの専門家に連絡してください