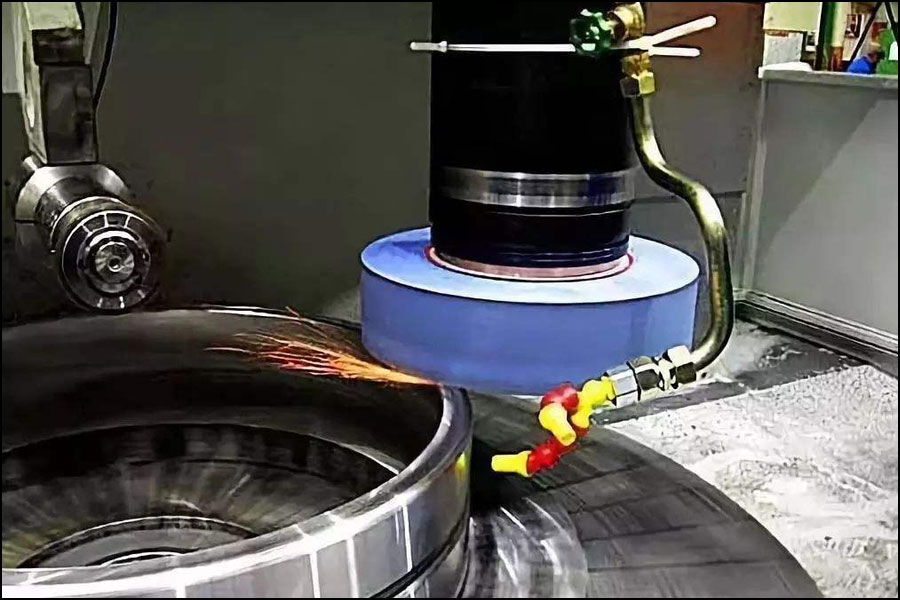

ドイツ、日本などいくつかの国の科学者が5年間をかけて、高純度のシリコン-28材料で作ったボールを千万元近く使って作りました。この1 kgの純シリコンボールは超精密加工研磨、精密測定(球面度、粗さ、品質)を要求しています。世界で一番丸いボールと言えます。

研磨と研磨の違い

研磨は、研具に塗布または圧着された研磨粒子を用いて、研具とワークの一定圧力での相対的な運動により加工面を精密加工します。研磨は各種の金属と非金属材料を加工するために使用できます。加工の表面形状は平面、内、外円柱面と円錐面、凸、凹面、ねじ、歯面及び他の形の面があります。加工精度はIT 5~IT 1に達し、表面粗さはRa 0.63~0.01ミクロンに達する。

研磨は機械、化学または電気化学の役割を利用して、ワークの表面の粗さを低下させて、光を得て、表面を平らにする加工方法である。

両者の主な違いは研磨によって達成された表面のあらさは研磨よりも高く、化学的または電気化学的な方法を採用することができ、研磨は基本的に機械的な方法だけを採用し、使用された研磨粒度は研磨用のものよりも粗く、すなわち粒度が大きいことである。

近代的な電子工業、超精密な研磨は魂です。

超精密研磨技術は、現代の電子工業において完成させる使命は、異なる材料を平坦化するだけでなく、多層材料を平坦化することによって、数ミリ四方のシリコン片がこの「大域平坦化」によって、万から百万のトランジスタからなる超大規模集積回路を形成する。例えば、人間が発明したコンピュータは、数十トンから今の何百グラムに変身して、超精密研磨がなければなりません。

ウエハ製造を例にとって,研磨はプロセス全体の最後のループであり,ウエハ加工前のプロセスに残された微小な欠陥を改善して最適な平行度を得ることを目的としている。

今日の光電子情報産業のレベルは、光電子基板材料としてのサファイア、単結晶シリコンなどの材料に対する平行度の要求がますます精密になり、ナノメートル級に達しました。これは,研磨プロセスもナノスケールの超精密度に入ったことを意味する。

超精密研磨プロセスは現代の製造業においてどれほど重要か、その応用分野は直接問題を説明することができます。集積回路製造、医療機器、自動車部品、デジタル部品、精密金型、航空宇宙飛行。

トップクラスの研磨技術は米日などの少数国家だけが持っています。

研磨機のコアデバイスは「研磨盤」です。超精密研磨は研磨機における研削盤の材料構成と技術要求に対してほぼ厳しい。この特殊な材料から合成された鋼板は自動化操作のナノスケール精密度を満たすだけでなく、正確な熱膨張係数を備えなければならない。

研磨機が高速で作動している場合、熱膨張作用により研磨盤の熱変形が生じると、基板の平面度と平行度は保証されない。このような許容できない熱変形誤差は数ミリまたは数ミクロンではなく,数ナノメートルである。

現在、米国日本などの国際トップクラスの研磨プロセスは60インチの基材の精密研磨要求(超大サイズ)を満たしています。これによって、超精密研磨技術の核心技術を掌握し、世界市場の主導権をしっかりと把握しています。実は、この技術を把握して、電子製造業の発展を大きく左右しています。

日本の研磨機の研磨盤はすべてオーダーメイドで、大量生産を行わないで、直接に他国の模倣を制限しました。米国の研磨設備は中国に販売されています。価格は普通1000万元以上で、しかも販売注文書はもう2019年の年末までになりました。

研磨技術を煎餅に例えれば、研ぎ皿を鍋に見立て、他の鍋は釜の底にくっつかないです。我が国ではまだできません。

中国の超精密研磨技術レベルはどのレベルですか?

一セットの技術要求が極めて高い合成プロセスとして、超精密化学機械研磨プロセスは設備と材料(研磨液)から構成されなければならない。

わが国が開発した「セリウム微小球粒度標準物質とその調製技術」はすでに効果があり、セリウム新材料の超精密研磨生産試験効果と現在の国際的に伝統的な超精密研磨レベルはほとんど同じです。しかし、これは研磨液に関する技術を習得したということだけです。全体のプロセスにとっては、研磨液だけが超精密研磨機ではなく、材料だけを販売しています。

我が国の関連している科学研究チームは実は当面の超精密な研磨技術に対してはっきりした認識を持っているので、彼らは私達がトップクラスの研磨材料があったと思っています。

ある人は我が国が米国と日本の設備を買った以上、なぜ直接に複製できないのかと言いますが、実は米国、日本の研磨機の研磨盤の材料構成と製造技術はよく見えないです。

どのような材料と技術でこのような熱膨張率が低く、耐摩耗性が高く、研磨面が超精密な研磨盤を合成することができますか?まず力を集中して攻略する技術的難題です。この問題を解決すれば、60インチの研磨作業面も夢ではなくなります。このような核心の技術、永遠に他の人の手から獲得することを期待することができなくて、自分に頼る以外、私達は選択がありません。

超精密加工技術は超精密製造技術に発展します。

次に、超精密研磨技術を習得しても、機械加工の最終点には到達していません。超精密加工技術は超精密旋削、鏡面研削、超精密研磨、機械化学研磨、電子ビーム曝光、レーザービーム加工、イオンスパッタリング、イオン注入、金属蒸着及び分子ビームエピタクシーなども含まれているからです。

超精密加工技術は以前は部品の最終工程やいくつかの工程で使われていましたが、現在の一部の分野では一部の部品の製造過程や製品全体の開発過程で超精密技術を使用しています。超精密加工、超精密組立調整及び超精密検査など、最も典型的な例は米国国家点火装置(NIF)です。

だから、やはり私達の文章の冒頭に戻って、原点だけがあって、終点がなくて、機械加工の魅力はここにあって、市場シェアと利潤を追求するために、他の人のあるあなたはいくつかの方法を尽くして追いつきたいです。