レーザー切断の適用により、板金加工技術は急速に発展し、板金加工に革新的なコンセプトをもたらしました。従来の板金切断装置、主に剪断機、パンチ、火炎切断、プラズマ切断、高圧水切断などの数値制御装置として、レーザー切断機の利点は何ですか?一つずつ紹介していきましょう。

(数値制御)せん断機は主に直線状の切断ですが、1回の切断で4メートルの長さのプレートを切断できますが、線形切断のみが必要な板金加工にのみ使用できます。プレートを平らにした後の切断など、まっすぐな切断のみが必要な業界で一般的に使用されます。

(数値制御/タレット)パンチングマシンはカーブ処理の柔軟性が高くなります.1つのパンチングマシンに1セット以上の正方形、円形、またはその他の特別な要件のパンチを含めることができ、特定のシートメタルワークピースを一度に処理できます、最も一般的なのはキャビネット業界で、必要な処理技術は主に直線、四角穴、丸穴、その他の切断であり、パターンは比較的単純で固定されています。それらは主に2mm以下の炭素鋼板に面しており、フォーマットは一般的に2.5m×1.25mです。厚さが1.5mmを超えるステンレス鋼は、材料の粘度が高いため成形に費用がかかり、通常はパンチを使用しません。シンプルなグラフィックスや薄板の処理速度が速いというメリットと、厚い鋼板を打ち抜く能力が限られているというデメリットがあります。打ち抜くことができても、ワークの表面がつぶれてしまうため、金型、金型開発サイクルが長く、コストが高く、柔軟性が不十分です。海外での2mm以上の鋼板の切断は、一般的にパンチングマシンの代わりに最新のレーザー切断を使用します。1つは、パンチングとカットの際に厚い鋼板の表面品質が高くないこと、もう1つは、厚い鋼板をパンチングするにはより大きなトン数のパンチが必要であり、リソースを浪費することです。厚い鋼板を打ち抜くときの騒音が大きすぎて、環境保護にはなりません。

火炎切断は、投資が少ないため、従来の切断方法であり、従来は加工品質の要求が高くありませんでした。要求が高すぎると、加工工程を追加して問題を解決することができ、市場は非常に大きくなります。現在は主に40mm以上の厚い鋼板の切断に使用されています。その欠点は、切断時の熱変形が大きすぎたり、スリットが広すぎたり、材料が無駄になったりすることです。また、処理速度が遅すぎるため、粗加工にしか適していません。

プラズマ切断とファインプラズマ切断は火炎切断に似ています。熱の影響を受けるゾーンは大きすぎますが、精度は火炎切断よりもはるかに高く、速度も1桁の飛躍であり、プレート処理の主力となっています。国内トップCNCファインプラズマ切断機の実際の切断精度は、レーザー切断の下限に達し、22mmの炭素鋼板を切断すると毎分2メートル以上の速度に達し、切断端面は滑らかで平坦で、傾斜は最高です。 1.5度以内で制御すると、薄い鋼板を切断する際の熱変形が大きすぎ、傾斜も大きく、精度が高いと何もできない、消耗品が高価になるというデメリットがあります。

高圧水切断は、エメリーをドープした高速ウォータージェットを使用して板金を切断することで、材質の制限がほとんどなく、切削厚さがほぼ100mm以上になります。また、セラミックやガラスを熱切断する際に破裂しやすい素材にも適しています。切断可能銅やアルミニウムなどは、高反射レーザー材料のウォータージェットで切断できますが、レーザー切断には大きな障害があります。ウォーターカットの欠点は、処理速度が遅すぎ、汚れすぎ、環境にやさしくなく、消耗品が多いことです。

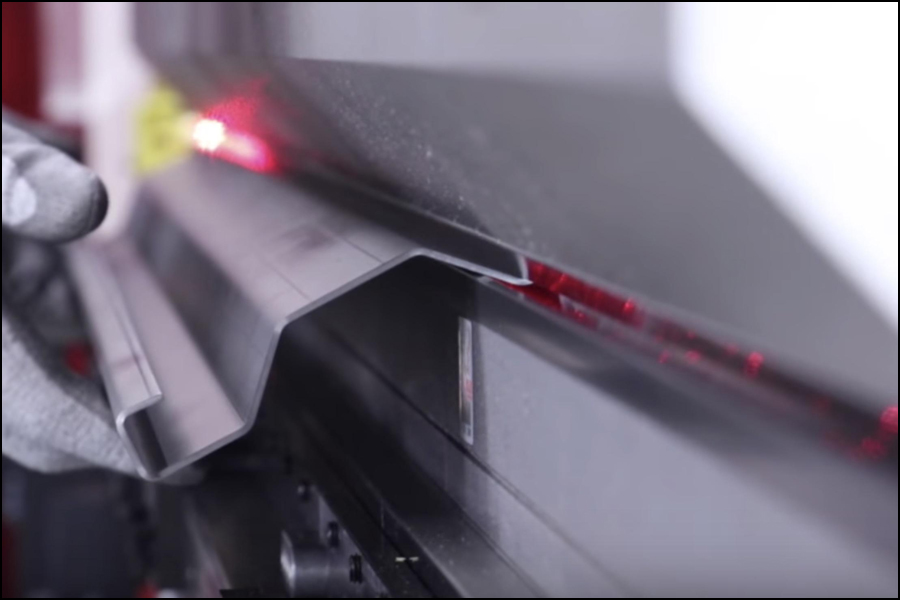

レーザー切断は、板金加工の技術革新であり、板金加工の「加工センター」です。レーザー切断は、柔軟性が高く、切断速度が速く、生産効率が高く、製品の生産サイクルが短いため、幅広い市場で顧客を獲得しています。レーザー切断は、切断力がなく、加工時の変形がなく、工具の摩耗がなく、材料の適合性が良好です。単純な部品でも複雑な部品でも、レーザーの精度と迅速な成形で一度に切断できます。切断ギャップが狭く、切断品質が高く、自動化の度合いが高く、操作が可能です。シンプルで労働集約度が低く、汚染がありません。自動切断と入れ子が実現でき、材料の利用率が向上し、製造コストが低く、経済的メリットがあります。この技術は有効寿命が長く、現在、海外の2mm超構造板のほとんどにレーザー切断が使用されています。多くの外国人専門家は、今後30〜40年がレーザー加工技術開発の黄金時代(板金加工開発の方向性)になると同意しています.