検出コンポーネントに起因するCNC工作機械の故障。 CNC工作機械の測定フィードバック制御装置は、検出素子を介してアクチュエータ(モーター、刃物台、作業台など)の速度と変位を検出します。サーボシステム(機械的な位置や角度を制御対象とする自動制御システム)では、検出素子が重要な役割を果たし、測定信号を回路を介して数値制御装置にフィードバックし、半閉ループまたは閉ループシステムを形成して補正します。アクチュエータの移動誤差は、移動精度を向上させるという目的を達成することができます。

工作機械の作動精度は、主に閉ループ制御系の検出素子の精度にある程度依存していると言えます。

例1シーメンス8Mシステムの水平マシニングセンターが正常に動作していると、工作機械が突然動作を停止し、CRTがNCアラーム104を表示し、オペレーターが電源を切って起動し、アラームが解除され、通常の動作が再開されます。数十分後、障害が再発します。

NC104アラームを照会します。これは、X軸測定の閉ループケーブルが破損して短絡している、信号が失われている、しきい値信号が正しくない、周波数信号が正しくないことを意味します。この工作機械のX、Y、Z軸は、格子ルーラーを採用して工作機械の変位の位置を検出し、フィードバック制御を実行して閉ループシステムを形成します。

経験によれば、検出要素がほこりや油で汚染されていると、間違った信号を送信します。スキャンヘッドとスケールが油やほこりで汚染されていないことを確認してください。次に、差動増幅器と測定回路基板を確認します。これらの作業の後、望ましくない現象は見つかりませんでした。フィードバックケーブルに注目し、フィードバック端子を測定したところ、13号線の電圧が不安定であることがわかりました。停電後、ケーブルの揺れ抵抗が大きく変化していることがわかりました。検査の結果、この線はレールのX軸に沿ってつながっているようです。接続されていない場合、フィードバック値が不安定になり、モーターのステップが失われます。配線後、障害は解消されます。

例2FAGOR8030を備えた垂直マシニングセンター。基準点に戻ると、基準点の位置が不安定になります。基準点の位置決め精度が悪い故障。

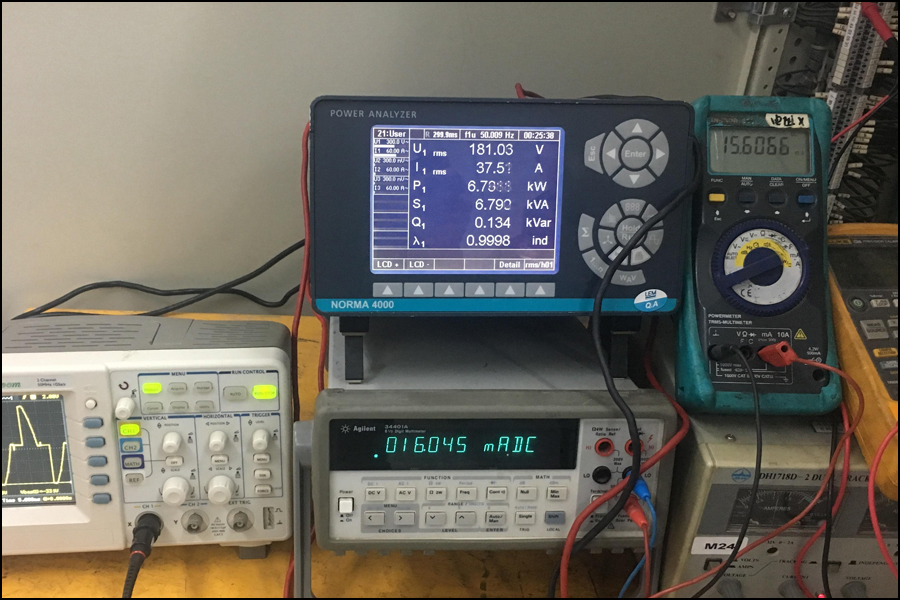

経験によると、パルスエンコーダの同期エラーの主な理由は、エンコーダのゼロパルスが不十分であるか、基準点に戻る速度が遅すぎることです。基準点のゼロパルスを確認するにはオシロスコープが必要ですので、通常はメンテナンス時に基準点の戻り速度と位置ゲインの設定を確認し、システムのエラー後の位置が1281xmを超えていることを確認できます。

パラメータ設定が正しい場合、考えられる原因は「ゼロパルス」信号の不良です。ゼロパルスの信号パルス幅は狭いため、干渉に非常に敏感であるため、次の点を確認する必要があります。

1つ目は、エンコーダの電源電圧が+ 5V + 0.2Vの範囲内にある必要があることです。 4.75V未満の場合、「ゼロパルス」出力干渉が発生します。次に、エンコーダフィードバック用のシールド線を確実に接続し、位置フィードバックケーブルを干渉源や電力線からできるだけ離しておく必要があります。さらに、エンコーダ自体の「ゼロパルス」出力は、システムのゼロパルス要件を満たすために正しくなければなりません。

工作機械が手動モードで正常に動作することを確認した後、基準点の減速速度と位置ループゲインが正しく設定され、測定エンコーダの+ 5V電圧が正常であり、基準点に戻るアクションプロセスが正しい。故障の原因はエンコーダのゼロパルスの乱れであると事前に判断されています。検査の結果、シャフトエンコーダ接続ケーブルのシールド線が脱落し、接続後、位置決め精度が元の工作機械の要件に達していることがわかりました。

初心者はよく、CNCマシンツールを基準点に戻す必要があるのはなぜですか?基準点に戻ることはできませんか?簡単に言えば、基準点に戻る目的は、電源を入れるたびにマシン上に一意の座標系を確立することです。工作機械の処理後に電源が切れるからです。 CNCシステムは、各座標位置のメモリを失います。電源を入れた後、座標を工作機械の固定位置、つまり座標系のゼロ点または原点に戻す必要があります。これは、基準点または機械基準点とも呼ばれます。基準点に戻る操作は、CNC工作機械の通常の操作に直接影響します。