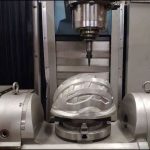

工作機械の鋳造欠陥に対するいくつかの従来の溶接修理プロセスの修理結果を通して、工作機械の鋳造の不十分な修理結果の理由が分析されます。工作機械鋳物の鋳造欠陥修理機の修理結果の調査を通じて、工作機械鋳物を修理するための新しい技術とプロセスが決定されます。

溶接修理の結果と従来の溶接修理プロセスの分析材料HT200、ガイドレールの欠陥の領域はS <1000MM2、深さはH <8MMです。熱処理状態:3個は表面急冷されておらず、1個は表面急冷されています。ニッケルベースのはんだ粉末F103、アーク溶接用の鋳鉄電極を使用:Z308、Z248.2。1.2スプレー溶接装置、アーク溶接装置、ニッケルベースのはんだ粉末F103(C≤0.158.0 “CR” 122.5 “SI” 4.51.0 ” B “1.7FE≤8その他のNI)、鋳鉄溶接棒:Z308、Z248。

スプレー溶接

溶射溶接工程により、ガイドレール面を150℃以上に予熱します。はんだ粉末を最初に溶射した後、溶射面を900℃〜1200℃以上に加熱し、はんだ粉末を溶かして平坦な面にします。予熱時間と加熱時間が長いため、ワークの加熱面積と熱応力が大きくなり、アーク溶接よりもクラックが発生しやすくなりますが、同時に直線収縮によりクラックが発生しやすくなります。クラックの傾向はスプレー溶接時間やスプレー層の厚さなどの影響を受けるため、欠陥のサイズが限定され、溶接欠陥をクリーンアップする必要があります。スプレー粉末中のFEの割合が高いため、形成されるスプレー層はアーク溶接やマザーよりも多くなります。木の色はもっと似ています。ただし、NIが一定量含まれているため、母材の色に近づけることはできず、溶接後に加工することができます。

アーク溶接

鋳鉄電極Z248を使用した溶接修理には、2つの修理溶接プロセスがあります。1つは溶接前に550℃〜650℃に予熱し、溶接後5〜8時間保持します。2つ目は溶接前にワークピースを予熱しません。溶接後3〜4時間保温してください。どちらの方法もひび割れやハードスポットが発生しやすく、溶接後の機械加工は容易ではありません。電極は安いです。ニッケル系鋳鉄電極Z308溶接棒、溶接層、溶接層を用いた溶接補修は、60℃以下に冷却する必要があります。溶接部は、工作機械のガイドレールにより、気孔や亀裂が少なく、被削性が高く、接着強度が高く、脱落しません。加工後の吸油量や溶接棒のブロー力の影響により、アンダーカットや「溶接補修跡」が発生しやすく、溶接補修部の色が母材と大きく異なり、電極が高価になります。

結果分析

従来のスプレー溶接やアーク溶接では、溶接補修後に割れが発生しやすく、ワークが熱で変形しやすく、二次空気穴が発生しやすく、溶接補修場所の金属色が母材と大きく異なります。これは、従来の溶接補修技術でもある共通の特徴です。マシンツールレールの欠陥を修復する根本的な原因を徹底的に解決します。