気孔率はダイカストプロセスの大きな懸念事項です。気孔率とは、表面またはダイカスト部品内に、気孔、穴、空気のポケット、またはくぼみが形成されることです。これは、ダイカストの構造的完全性を低下させ、特定の部品に腐食または漏れを引き起こすコンディショニング効果です。

通常、重要ではない領域では許容されますが、高強度のアプリケーションを使用する重要な部品では許容されません。この記事では、ダイカストの気孔率、原因、形状、およびそれらを防ぐために実行できる対策について説明します。

ダイカストにおける気孔率の主な形態

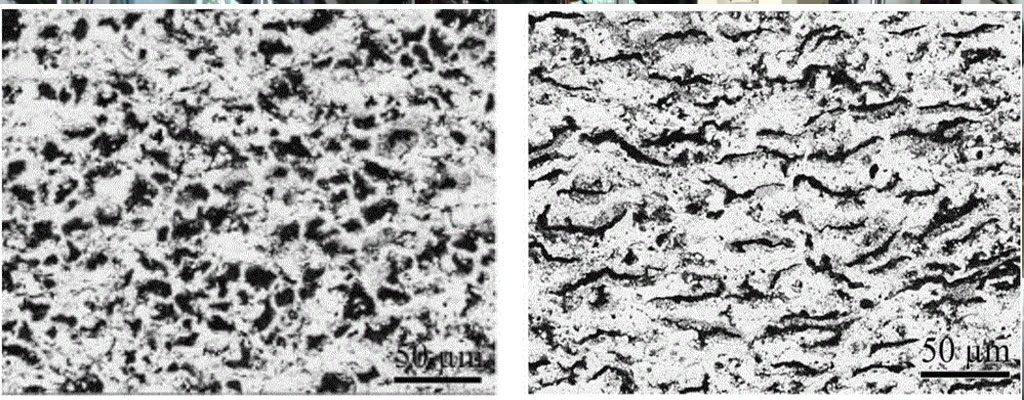

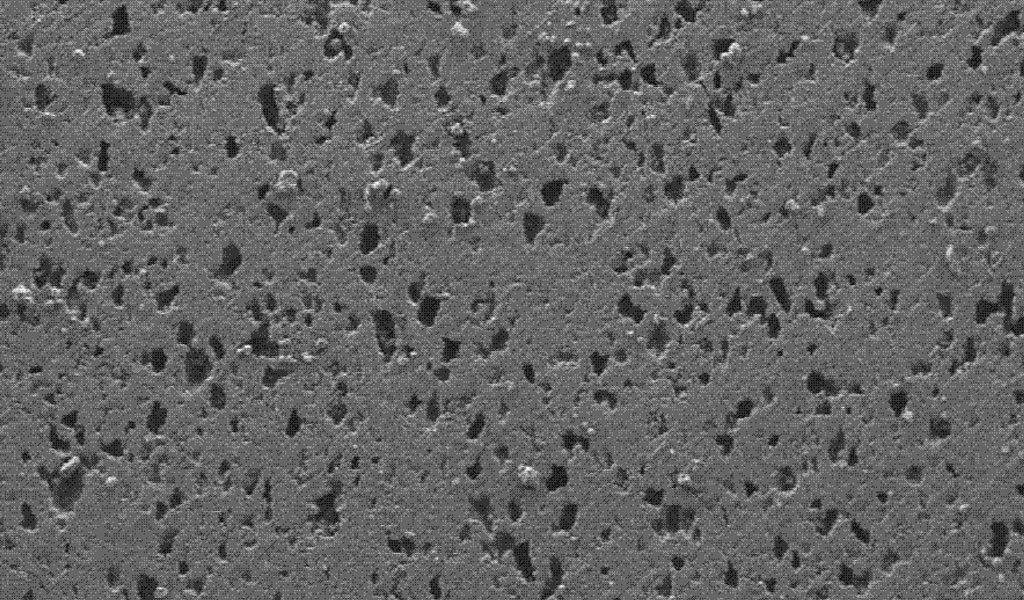

ダイカストに細孔が存在すると、コンポーネントの故障につながる可能性があります。したがって、このような鋳造品は、高い構造的完全性を必要とする用途には適していません。鋳造気孔率は3つの主要な形態を取ります。

ブラインド気孔率

ブラインドポアはダイキャスト表面で始まり、その本体で終わります。通常の状況では、これは鋳造物の機械的強度には影響しません。ただし、通路が連続しておらず、形成された細孔に水が溜まる可能性があるため、腐食につながる可能性があります。

また、陽極酸化などの二次表面仕上げオプションでは、このようなプロセスで使用される化学物質がボイドを開く可能性があるため、他のダイカスト欠陥につながる可能性があります。そのような部品が圧力を保持しなければならないとき、鋳造後にブラインドポアを密封します。

気孔率を通して

これらの細孔は、鋳造物の一方の側からもう一方の側、すなわち漏れ経路まで伸びている。これにより、パーツの構造的完全性に影響を与え、圧力がかかるのを防ぐ障害点が作成されます。このような部品は、ガスや液体の保持には適していません。ただし、両側からシールすることはできます。

完全に密閉された気孔率

これらの細孔は、鋳造面に現れることなく、ダイカスト内に完全に囲まれています。加工後のプロセスにさらされない限り、それほど問題にはなりません。露出すると、それらは盲目になるか、毛穴を通り抜けます。完全に囲まれた細孔の存在を確認できるのは、CTスキャン、X線、または部品の開口部のみです。

ダイカストの気孔率の主な原因

鋳造における気孔率の2つの主な原因があります。以下は、両方のタイプの詳細な説明です。

ガス気孔率

閉じ込められたガスによって形成された細孔は、部品の表面に水ぶくれを引き起こします。凝固中、これらの細孔は、ガスがダイまたは溶融材料に閉じ込められたときに形成されます。ダイ内に閉じ込められたガスは、ベント、ゲーティング、潤滑のエラー、またはダイ部品を長期間保管した場合に発生する可能性があります。また、次のような場合にガス孔が発生する可能性があります。

- プロセスで使用される材料によるガスの排出

- 金型ツール内に閉じ込められた閉じ込められた空気または連行された空気

- ガスを放出する可能性のある液体または汚染物質の存在

- 不規則な圧力とショット速度

- 潤滑剤が多すぎる

収縮気孔率

鋳造物が厚い部分から薄い部分に収縮するときに収縮孔が形成され、中央にボイドが形成されます。これは、金型の肉厚と金属の特性により、凝固段階で溶融金属の収縮率が等しくない場合に発生します。収縮孔は、次の理由で形成されます。

- 金型と鋳造部品の設計が間違っている

- 材料の肉厚の収縮

- ダイの鋭い角

- 金属温度が低い

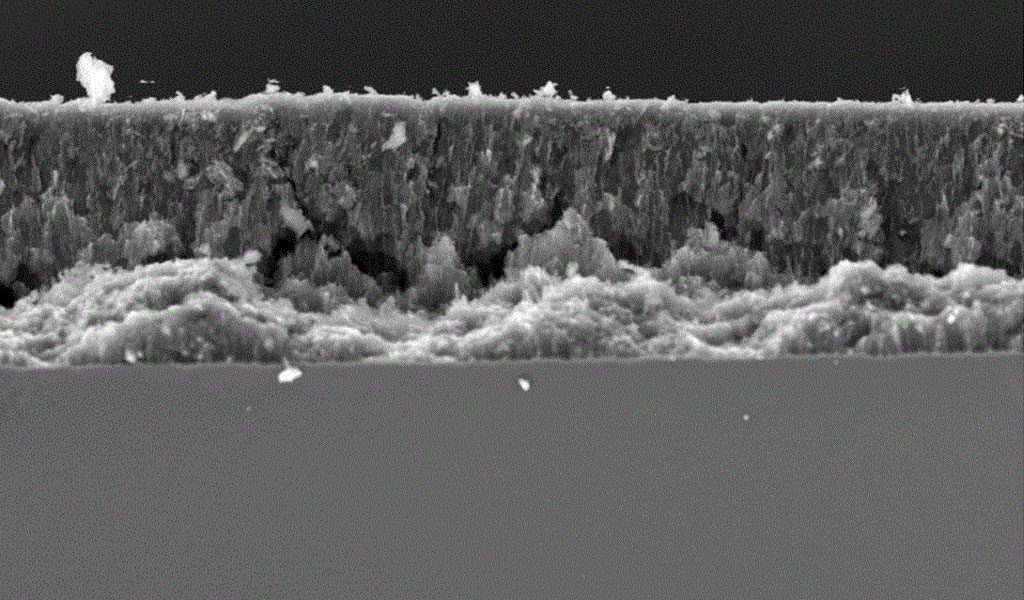

真空含浸で多孔性を停止します

真空含浸には、真空法または圧力法を使用して鋳造物の細孔をシールするための材料を導入することが含まれます。これは費用効果の高い方法であり、ダイカストの気孔率を恒久的に制御できます。これは3段階のプロセスです。

- ステップ1: ダイキャストをチャンバーに入れ、真空を使用して、ミクロポアに存在する可能性のある閉じ込められた空気をすべて取り除きます。

- ステップ2: たとえば、シーラントを含むチャンバーに部品を配置して細孔を含浸させ、正の空気圧を使用してシーラントをミクロ細孔に押し込みます。

- ステップ3: 部品を取り外し、シーラントを硬化させます。熱を利用して含浸ダイカストを硬化させることができます。

真空含浸は、安価であり、シーリング後の次のコンポーネントの特性に影響を与えないため、細孔を鋳造するための最も推奨される解決策です。

- 合わせ面とシール面の完全性、タップ穴などのアセンブリ特性。

- 機能特性: 流体やガスの流動性など。

- 色などの物理的特性は異なってはなりません。

ダイカストの気孔率を防ぐためのヒント

X線、CTスキャン、または鋳造物の一部を切り取って顕微鏡で調べることにより、気孔率のレベルを測定できます。CTスキャンは、使いやすさ、信頼性、堅牢性から、最も好まれるテクノロジーです。ただし、鋳造物の気孔率は、ダイカストのコスト と材料の品質に影響を与える可能性があります。戦う代わりに、それを防ぐために以下のヒントを試してください。

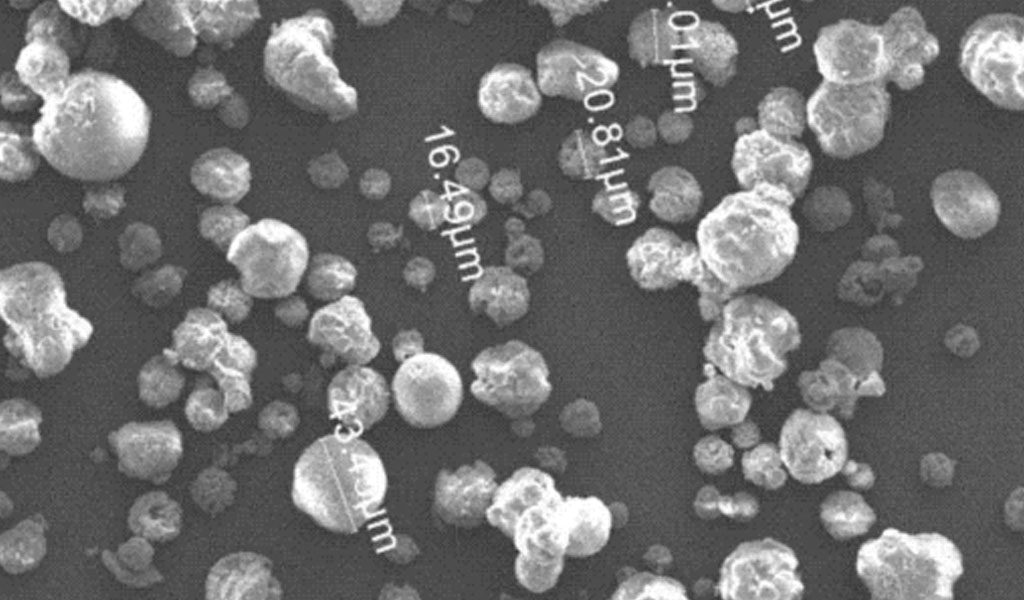

高品質の素材を確保する

ダイカストプロセス中に水蒸気やいかなる形態のガスも発生しない、乾燥した清潔な材料を選択してください。また、多孔性につながる可能性があるため、揮発性ガスを放出しない高品質の精製剤とコーティングを選択してください。

一部の領域の仕様と公差を指定する

設計段階で、許容可能な欠陥の仕様と許容誤差を指定して、重要度の低い一部の領域で多孔性を許容し、他の領域では多孔性を防止します。

気孔率はダイカスト量の約5%を占めます。それらを完全に排除することは不可能です。代わりに、ダイカストの組み立て、物理的、および機能的特性に影響を与えない、鋳造の重要ではない部分にそれらを含めることをお勧めします。

金型設計の改善

金型設計を改善すると、ガスと収縮の両方の多孔性を防ぐことができます。細孔の形成を減らす最も一般的な方法は、ダイカストの肉厚を維持することです。金型設計を改善する他の方法は次のとおりです。

- ゲートの厚さを変更します

- ゲートの方向を変える

- ガスの排出を容易にするために、オーバーフローと排出の溝を設定します

- スラグ排出効果を向上させるために、オーバーフローシュートが内部ゲートの総断面積の60%未満であることを確認してください。

- 空気を逃がさないので、鋭い角やポケットを減らします

- 通気孔を追加して、空気を逃がします。

合金が固化するときの冷却時間と温度の制御

金属部分は凝固中に収縮するため、冷却時間と温度を制御することが重要です。これを防ぐ1つの方法は、金型の冷却速度を向上させることです。たとえば、アルミダイカストでは、厚い部分を薄い部分と同じ温度になるように過冷却し、不均等な冷却を避ける必要があります。

ダイカストマシンの適切な圧力とショット速度

適切な圧力とショット速度を使用すると、一貫した注入速度を確保できます。一貫した注入速度により、射出プロセス中のタンブリングが減少し、多孔性につながるエアポケットの形成が減少します。圧力を調整することは、ガスの多孔性と戦うための重要な方法です。

ダイカストプロセス中に適切な温度を確認する

合金の温度は、合金の収縮率に重要な役割を果たします。したがって、メーカーが指定した適切な温度を使用する必要があります。たとえば、アルミニウムダイカストの場合は、温度を下げて体積収縮、収縮穴、そして最終的には収縮気孔率を減らします。

機械加工とダイカストで金属部品を作る

機械加工とダイカストは、製品製造のさまざまな状況に適用できます。ただし、両方のプロセスを金属部品の製造に組み合わせて、高品質の製品をコスト効率よく製造することができます。

Pintejinはダイカストサービス とCNC機械加工サービスを提供 しているため、短期間で最高品質の部品を作成できます。私たちはISO9001:2015の認定を受けており、未来のテクノロジーを使用して最高の手頃なサービスを提供するクリエイティブな専門家がいます。今すぐデザインファイルをアップロードして、12時間以内にリアルタイムの見積もりと無料のDFM分析を入手してください。