世界経済では、アルミニウムとその合金が不可欠です。アルミニウムの使用は、世界中で鉄鋼に次ぐものです。最新のデータによると、世界の一次アルミニウム生産は3,300万トンを超えています。主な生産国は、中国、ロシア、米国、カナダです。

1950年から2006年の世界のアルミニウム生産のスナップショットは、その指数関数的な成長率を示しています。

生産量は次のとおりです。1950–1.5 1970 –9.0 1990–19.3 2000–24.3 2006–33.7

これらの数字は、世界におけるアルミニウムの役割の高まりを反映しています。アルミニウムの原料であるアルミナが豊富で世界的に入手可能であるため、今後も成長が見込まれます。さらに、環境への配慮と燃料効率の要件により、アルミニウムが最前線に立つ可能性があります。

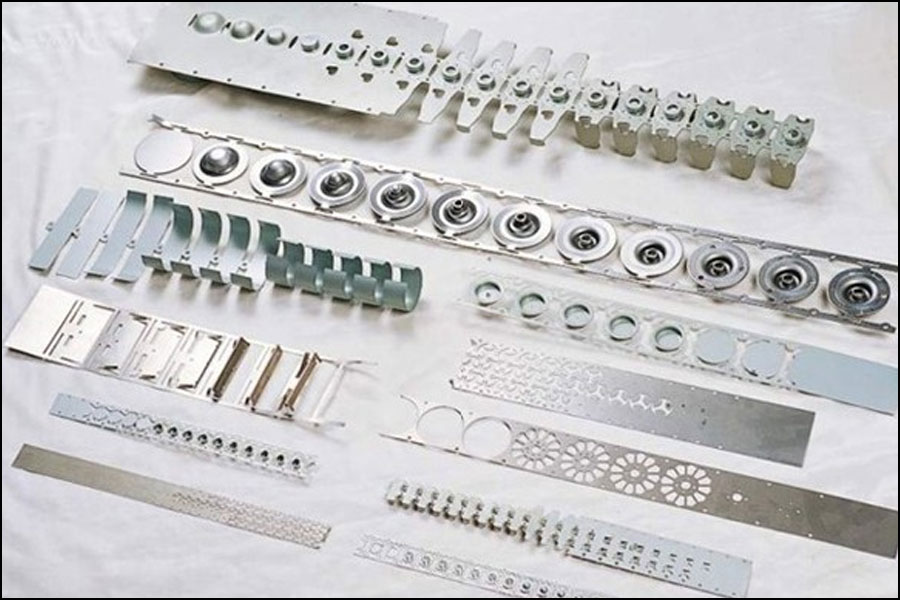

1.アルミニウムの金属加工-アルミニウムのプレス加工やAluの鍛造にアルミニウムの冶金学的特性が重要なのはなぜですか?

アルミニウムの独特の冶金学的特性により、さまざまな用途に適しています。

耐食性。アルミニウムは、主に金属が空気または酸化媒体にさらされるとほぼ瞬時に作成される薄い酸化物保護層のために、腐食に対して非常に高い耐性を持っています。

軽量(低密度)。アルミニウムの比重は2.7であるのに対し、鋼は7.8、銅は8.8です。金属は、合金化または冷間加工によって高い強度を達成することができます。低密度と高強度の組み合わせにより、アルミニウムに独特の高い強度対重量比が提供されます。

熱的および電気的挙動。導電率が高く密度が低いため、アルミニウムは熱および電気用途で銅の適切な代替品です。重量で、その電気伝導率は銅のほぼ2倍ですが、アルミニウムは現在、銅の約半分の価格です。

アルミニウムは非常に放射エネルギーの反射です。非磁性であるため、電子および電気産業に適しています。

2.なぜ車両生産はより多くのアルミニウム材料を使用したのですか?

過去10年間で、自動車産業でのアルミニウムの使用はほぼ増加しています。耐食性に優れ、アルミニウムの密度が低いため、自動車や航空機産業に非常に適しています。自動車産業では、経済的問題と環境問題の両方によって、軽量車両とトラックの推進が促進されています。 International Aluminium Institute(IAI)によると、車の2ポンドの鋼を1ポンドのアルミニウムで置き換えると、車の寿命全体で20ポンドの二酸化炭素が節約されます。

アルミ合金鋼の部品を交換することで、車のサイズを小さくすることなく、車の重量を大幅に減らすことができます。車の重量が10%減少するごとに、燃料消費量は6%から8%減少します。アルミニウム-マグネシウム-シリコン(AlMgSi)6000シリーズなどのアルミニウムベースの合金は、徐々に鉄ベースの車体パネルに置き換えられています。

アルミニウムは非常にリサイクル可能であり、スクラップから生成するために必要なエネルギーが原材料よりも少ないため、大気に役立ちます。

3.さまざまな製造コンポーネントのアルミニウム合金および焼き戻し指定システムは何ですか?

合金の指定。アルミニウム協会は、4桁の従来の記数法を利用しています。以下の表は、それぞれに使用されている主要な合金コンポーネントを示しています(アルミニウム製の製品のみ)。

- 1シリーズ:アルミニウム(Al)最小99.0%、合金元素なし

- 2シリーズ:銅(Cu)

- 3シリーズ:マンガン(Mn)

- 4シリーズ:シリコン(Si)

- 5シリーズ:マグネシウム(Mg)

- 6シリーズ:MgおよびSi

- 7シリーズ:亜鉛(Zn)

- 8シリーズ:その他の要素

- 9シリーズ:未使用シリーズ

気性の指定。気性指定システムは、冷間加工と熱処理の履歴を示します。

- F製造時

- O焼きなまし

- Hひずみ硬化(鍛造品のみ)

- W溶体化処理

- T F、O、H以外の安定した焼き戻しを行うために熱処理された

4.既存の鋼部品の代わりにアルミニウム部品を使用することを考慮すべき要素は何ですか?

炭素鋼とアルミニウムの機械的および物理的特性はさまざまであり、スタンピング操作には次の一般的な注意事項が必要です。

炭素鋼の約65%は、アルミニウムの深絞りと二軸延伸が可能です。したがって、部品の設計では、鋼を形成できる領域の3分の2を制限する必要があります。

成形性の同様の要件のために、工具の曲げ半径は鋼の約3倍である必要があります。

アルミニウムはひずみの感度が低く、延伸初期に高い応力が発生し、部品の破壊が発生する場合があります。これを補うために、ホールドダウン圧力を下げ、ドローリングとパンチノーズの半径を大きくする必要があります。

アルミニウムは炭素鋼よりも強度が高いため、ブランキングツールは公差を小さくして鋭利に設計する必要があります。その後の曲げ加工では、エッジの分割を減らすためにバリを最小限に抑える必要があります。

スプリングバックは、弾性モジュールが低いため、アルミニウムの方が高くなっています。鋼製部品と比較して、機械はスプリングバックの増加を補うように設計する必要があります。

5.アルミ部品のかじりを防ぐ方法は?

シートと器具の間の摩擦がかじりを引き起こします。摩擦低減アクションは、かじりを減らすのに役立ちます。

アルミニウムは空気にさらされた直後に表面に酸化物を形成しますが、これはパンチに対して非常に研磨性があるため、適切な潤滑が不可欠です。研磨作用を低減または排除するには、パンチと引き抜かれた部分の間に非常に薄い層が常に存在するように、潤滑剤が十分に安定している必要があります。

メーカーは現在、多くのパンチをカバーしています。これらのコーティングは、摩擦とかじりを大幅に低減します。

また、パンチとダイのレイアウトも重要です。アルミニウムは降伏強度と引張強度が低いため、半径を正しく調整しないと、工具の表面から粒子が簡単に剥がれる可能性があります。合金の粒径は小さいはずです。大きな微細構造の粒子は、表面から容易に壊れてパンチに付着し、かじりを引き起こす傾向があります。シートの表面もできるだけ滑らかでなければなりません。表面は潤滑を維持するために十分に多孔性であるが、摩擦を最小限に抑えるために十分に滑らかであることが不可欠です。

Tテンパーは時間の経過とともに硬化しますか?

はい。時間の経過とともに真にエージング(または析出)する可能性のある、エージングハードシーケンスのほとんどのT温度。どのくらいの時間と量は、硬化するためにアルミニウム合金のどの合金成分が存在するかによって異なります。時効硬化は、合金を時間硬化させる方法であり、降伏強度および引張強度とともに耐久性を向上させます。

この現象の背後にある冶金学的概念は、わずかな過飽和であり、合金成分は溶液よりも高い温度にあり、その後、溶液中の金属を維持するために急速に冷却されます。時間が経つにつれて、過飽和成分は沈殿する(または単に格子を歪める)傾向があり、最終的には非常に優れた微細構造を作成するものもあります。この降雨段階では、量に応じて耐久性がゆっくりと向上します。たとえば、2シリーズ:合金は完全に硬化しますが、6シリーズ:および7シリーズ:合金は自然に完全に硬化するまでに数年かかる場合があります。